Сварка — процесс соединения металлических деталей с использованием сил молекулярного сцепления, происходящий при сильном местном нагреве соединяемых деталей до расплавления (сварка плавлением) или пластического состояния с одновременным применением механического воздействия (сварка давлением).

Сварные соединения, широко применяемые в машиностроении, обеспечивают:

- существенную экономию металла;

- значительное снижение трудоемкости изготовления корпусных деталей;

- возможность изготовления конструкций сложной формы из отдельных деталей, полученных ковкой, штамповкой, прокаткой.

Сварные швы и разделка кромок.

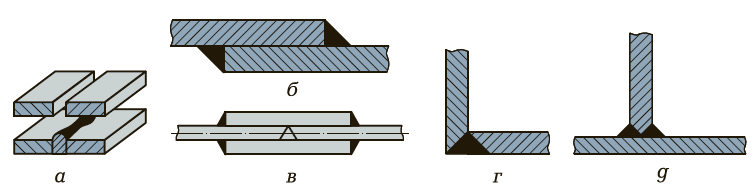

Сварные швы классифицируют в зависимости от взаимного расположения соединяемых деталей на стыковые, нахлесточные, с накладками, угловые и тавровые (рис. 1).

а — стыковой; б — нахлесточный; в — с накладками; г — угловой; д — тавровый

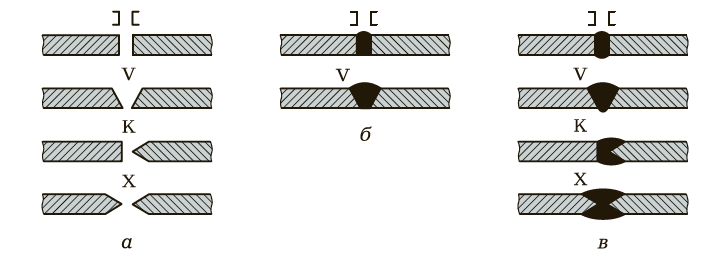

Стыковые швы подразделяют в зависимости от формы разделки кромок на V-, Х-, К-образные (рис. 2).

а — подготовка кромок; б — односторонние швы; в — двухсторонние швы

Угловые и тавровые швы различают в зависимости от формы подготовки кромок: без скоса кромок, со скосом одной кромки, со скосом двух кромок (см. рис. 1, г и д).

Оборудование для разделки кромок, зачистки швов и отделки сварных соединений.

Наиболее широко для этих целей применяют ручной механизированный инструмент. По виду привода различают пневматический и электрический ручной инструмент.

Пневматический ручной механизированный инструмент — прямые, угловые и торцевые пневматические шлифовальные машины, зачистные пневматические машины, ручные пневматические молотки.

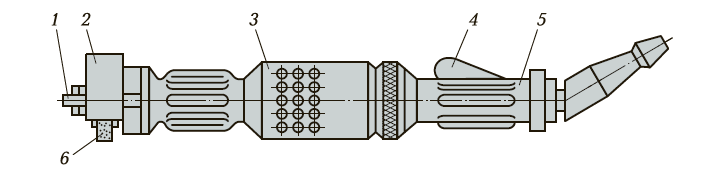

Прямая пневматическая шлифовальная машина, у которой ось шпинделя соосна с валом двигателя (рис. 3), состоит из корпуса 3 с вмонтированным в него ротационным двигателем, рукоятки 5 с пусковым механизмом и плоского шлифовального круга 6, расположенного на шпинделе 1 и закрытого кожухом 2. Пуск машины осуществляется нажатием на курок 4 пускового механизма.

1 — шпиндель; 2 — кожух; 3 — корпус; 4 — курок пускового механизма; 5 — рукоятка; 6 — шлифовальный круг

Угловая шлифовальная машина отличается от описанной тем, что ее шпиндель расположен под углом 90° к основной рукоятке.

Торцевая шлифовальная машина оснащена чашечными шлифовальными кругами и работает торцом круга.

Зачистные пневматические машины аналогичны шлифовальным, но в них вместо шлифовальных кругов устанавливают щетки из пружинной проволоки.

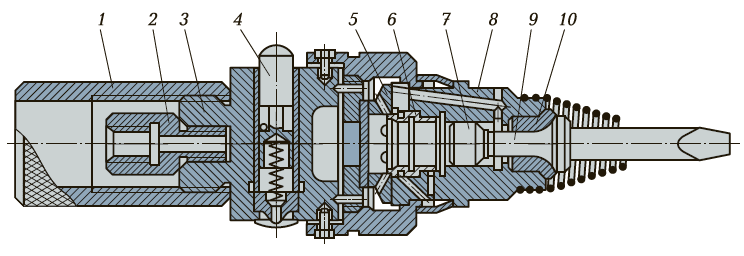

Ручной пневматический молоток (рис. 4) применяют для зачистки сварных швов и примыкающей к ним зоны основного металла соединений от шлака и брызг расплавленного металла. Он состоит из ствола 8, ударника 7, воздухораспределительного устройства 5 с золотником 6 и пускового устройства 3 с рукояткой 1. В корпус устройства вмонтированы клапан 4 и штуцер 2, в конце ствола запрессована концевая втулка 10, в которую входит хвостовик 9 зубила.

1 — рукоятка; 2 — штуцер; 3, 5 — пусковое и воздухораспределительное устройства; 4 — клапан; 6 — золотник; 7 — ударник; 8 — ствол; 9 — хвостовик зубила; 10— концевая втулка

Оборудование и приспособления для сборки частей изделия перед сваркой.

Сборочные приспособления обеспечивают правильную взаимную установку и закрепление составляющих частей сварного соединения. Эти приспособления могут быть как переносными, так и стационарными.

Переносные сборочные приспособления применяют, как правило, в условиях единичного и мелкосерийного производства. К ним относятся струбцины, стяжки, распорки, винтовые домкраты, электромагнитные фиксаторы.

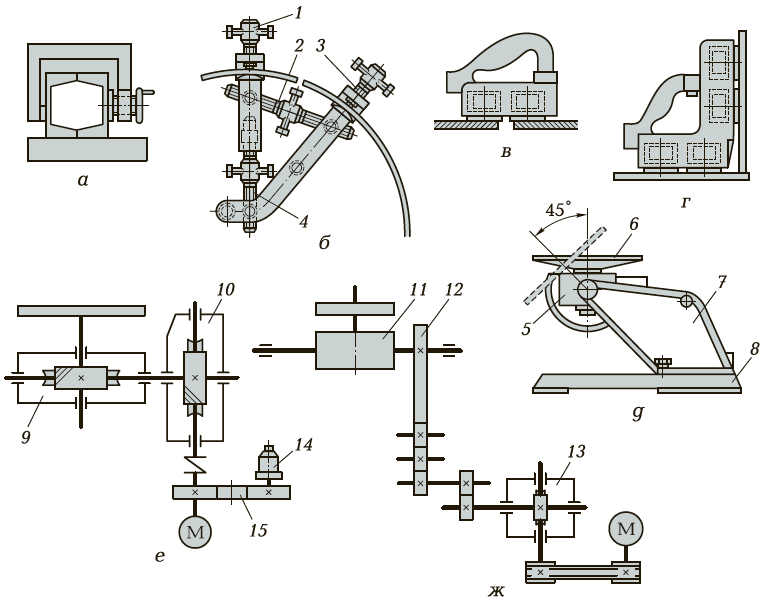

а — струбцина; б — винтовая стяжка; в, г — электромагнитные фиксаторы соответственно для фиксации зазора и сборки стыковых и угловых соединений; д — манипулятор; е, ж — кинематические схемы механизмов вращения и наклона манипулятора; 1, 3— винтовые струбцины; 2, 4 — винты; 5, 11 — поворотные столы; 6 — планшайба; 7 — корпус; 8 — опора; 9, 10, 13 — червячные редукторы; 12 — зубчатый сектор; 14 — тахогенератор; 15 — зубчатые колеса; М — двигатель

Струбцины (рис. 5, а) используют для соединения двух и более частей собираемого изделия между собой или для их установки и закрепления в определенном положении.

Стяжки (рис. 5, б) обеспечивают правильное расположение кромок соединяемых частей изделия. Стяжка состоит из двух винтовых струбцин 1 и 3, соединенных винтами 2 и 4. Струбцины закрепляют на кромках соединяемых частей изделия и выравнивают их взаимное положение винтом 4, а винтом 2 стягивают части изделия для обеспечения необходимого при сварке зазора.

Электромагнитные фиксаторы (рис. 5, в и г) применяют для выравнивания кромок при стыковой сварке и фиксации зазоров между кромками свариваемых частей изделия.

Стационарные сборочные приспособления применяют для установки свариваемых изделий в положение, удобное для сварки. Наиболее часто для этих целей применяют сварочный манипулятор.

Сварочный манипулятор (рис. 5, д—ж) состоит из корпуса 7, установленного на опоре 8, поворотного стола 5 с планшайбой 6 и механизма вращения. Кинематические схемы механизмов вращения и наклона манипулятора показаны на рис. 5, е и ж.