Для ручной и механизированной плазменной сварки применяют как универсальные, так и специализированные установки. Плазменные установки представляют собой комплекты из плазмотрона (плазменной горелки), источника его питания, механизма подачи присадочной проволоки, механизма перемещения плазмотрона вдоль и поперек оси шва и системы управления электрическими и газовыми параметрами плазменной дуги.

Плазмотроны для сварки состоят из изолированных друг от друга катодного узла и плазмообразующей камеры, собранных в едином корпусе. Плазмотроны могут быть как прямого, так и косвенного действия.

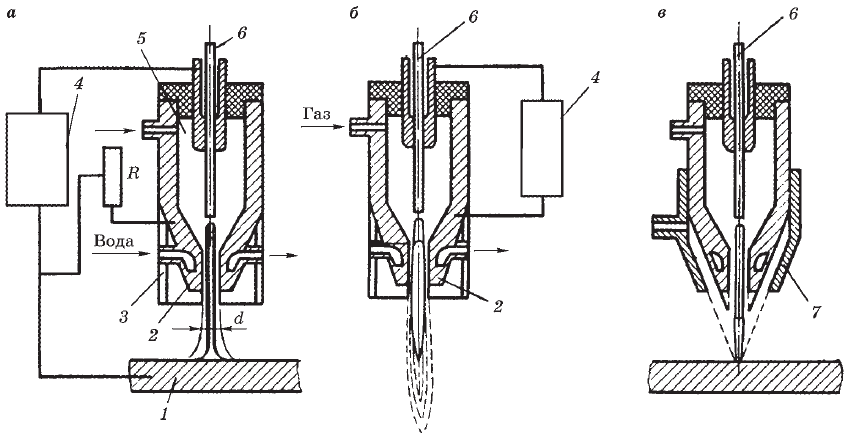

В плазмотронах прямого действия (рис 1, а) дуга горит между изделием и электродом, а защитный газ подается внутрь горелки и, вытекая через сопло, дополнительно сжимает столб дуги.

Возбуждение дуги между электродом и изделием в плазмотронах прямого действия через узкий канал сопла осуществить трудно. Поэтому при помощи осциллятора возбуждается вспомогательная дуга между электродом и соплом, которая питается от того же источника, что и основная, через дополнительное сопротивление R. Затем, как только факел ионизированного газа коснулся изделия, автоматически загорается основная дуга и выключается вспомогательная.

При другой разновидности плазмотронов (рис. 1, б) дуга горит между электродом и соплом. В этом случае газ нагревается дугой и в значительной мере ионизируется внутри плазмотрона. Плазменный поток направляется на изделие из сопла плазмотрона в виде концентрированного, высокотемпературного пламени.

В плазмотронах косвенного действия величина тока ограничена максимально допустимой тепловой нагрузкой на сопло (выше которой оно разрушается) и явлением шунтирования дуги в канале сопла, а в плазмотроне прямого действия — возникновением двойной дуги при электрическом пробое прослойки газа. Формирующие сопла являются сменными элементами. Как правило, их изготавливают из материала с повышенной теплопроводностью (чаще всего из меди) и охлаждают водой. Сопла малоамперных плазмотронов могут иметь воздушное охлаждение.

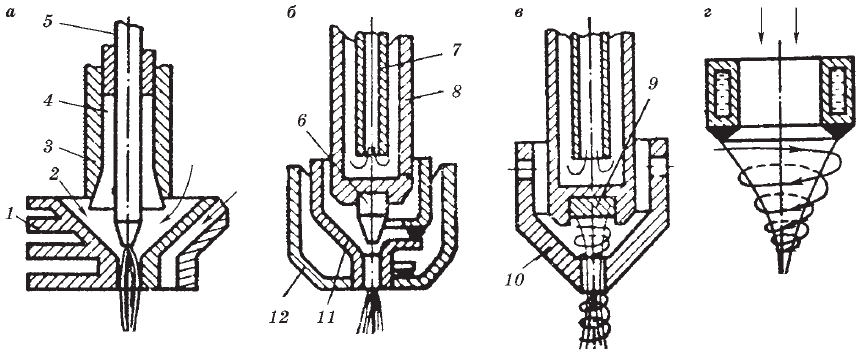

В плазмотронах для сварки в качестве рабочего и защитного газов используется в основном аргон (реже гелий). Катод может быть выполнен в виде цельного стержня (рис. 2) из вольфрама, либо в виде составного стержня, состоящего из медной обоймы, к торцу которой припаян штифт из вольфрама, циркония или других тугоплавких металлов и сплавов. Обойма охлаждается водой. Вольфрамовый штифт припаивается серебряным припоем или приваривается методом диффузионной сварки, а циркониевый, будучи более пластичным, запрессовывается в обойму.

Применяются полые катоды, кольцевые (рис. 2, г), дисковые и др. Все они выполняются водоохлаждаемыми.

Система стабилизации дуги обеспечивает сжатие столба и строгую его фиксацию по оси электрода и сопла плазмотрона. Чаще всего дуга стабилизируется потоком вытекающего газа. Применяется также стабилизация водой или магнитным потоком. Стабилизирующий газ может подаваться вдоль оси столба дуги (осевая стабилизация) или по касательной (вихревая стабилизация). Завихрение газа обеспечивается конструкцией корпуса плазмотрона.

Большое распространение получили плазмотроны с фокусирующим потоком газа (рис. 2, в). Фокусирующий газ подается по наружному соплу под углом к оси плазмотрона горелки и, охватывая столб дуги, интенсивно охлаждает его. Благодаря этому происходит некоторое уменьшение сечения столба дуги и достигается высокая концентрация потока при сравнительно малой скорости истечения газа. Такие плазмотроны, называемые иглоплазменными или микроплазменными, позволяют получить концентрированную плазму при малых токах (0,5…30 А).

Источники электропитания плазмотронов для сварки выполнены на базе сварочных выпрямителей с падающими внешними вольт-амперными характеристиками (ВАХ) и повышенным напряжением холостого хода (до 80 В).

Система управления включает в себя пульт и при необходимости шкаф управления, в которых размещены устройство зажигания дуги (или осцилляторы), регуляторы расхода газа, электроблокировки, отсекатели и другие элементы водяных и газовых коммуникаций, коллектор кабель-шлангового пакета плазмотрона, разъем электрокабеля для подключения к источнику питания. На пульте расположены приборы контроля и регулирования параметров плазменного процесса. В установках для ручных плазменных процессов пульт управления чаще всего встроен в корпус источника питания, а в установках для механизированных процессов вмонтирован в панель управления установок.

Кабель-шланговый пакет обеспечивает подвод к плазмотрону электрического тока, охлаждающей воды, рабочего и защитного газов и стыкуется с плазмотроном либо внутри рукоятки ручного плазмотрона, либо посредством штуцерных соединений, расположенных в верхней части плазмотрона, предназначенного для механизированной сварки.