Лазерная сварка в промышленности осуществляется с помощью лазерных технологических установок. В их состав входят, как правило, технологический лазер, системы транспортирования и фокусировки излучения и защиты зоны шва, а также механизмы крепления и перемещения свариваемого объекта.

Для сварки применяют два типа технологических лазеров: газовые и твердотельные.

Газовые лазеры.

В них активной средой являются чистый газ, смесь нескольких газов или газа с парами металла, возбуждаемая электрическим разрядом, химическими реакциями или при адиабатическом сверхзвуковом истечении нагретого газа через сопло. В соответствии с этим различают газовые электроразрядные, химические и газодинамические лазеры.

Наибольшее распространение получили электроразрядные СО2-лазеры, в которых используются нижние колебательные уровни возбужденных молекул СО2 для инфракрасного излучения с длиной волны 10,6 мкм. Газ возбуждают электрическим разрядом. Электрический КПД СО2-лазера составляет 5…15%.

Для повышения эффективности генерации излучения молекул углекислого газа в большинстве СО2-лазеров используется газовая смесь с различным процентным содержанием СО2 , N2 и He. Добавка N2 в рабочую газовую смесь способствует усилению генерации излучения, а He интенсифицирует отвод теплоты во время генерации вследствие высокой теплоемкости и теплопроводности, понижая температуру рабочей смеси.

Для увеличения эффективности использования газовой смеси необходимо не допускать ее перегрева. С этой целью рабочую смесь охлаждают либо за счет отвода теплоты от разрядной трубки (СО2-лазеры с диффузионным охлаждением рабочей смеси — медленная прокачка), либо при циркуляции рабочей смеси и замене нагретых объемов (СО2-лазеры с конвективным охлаждением — быстрая прокачка).

Медленная прокачка применяется в трубчатых однолучевых лазерах со сравнительно малой мощностью и в многолучевых лазерах. Однако излучение лазеров с диффузионным охлаждением отличается повышенной расходимостью из-за наличия большого числа поворотных зеркал и многомодового характера излучения. Поэтому при фокусировке излучения максимальные значения плотности мощности ограничены (104…5 х 105 Вт/см2).

В лазерах с быстрой прокачкой достигаются более высокие мощности излучения (> 1 кВт). По направлению газового потока относительно электродов газоразрядной камеры и зеркал резонатора различают лазеры с продольной прокачкой и лазеры с поперечной прокачкой. Возбуждение рабочей газовой смеси осуществляется разрядом постоянного тока, высокочастотным разрядом или разрядом постоянного тока с импульсной предионизацией.

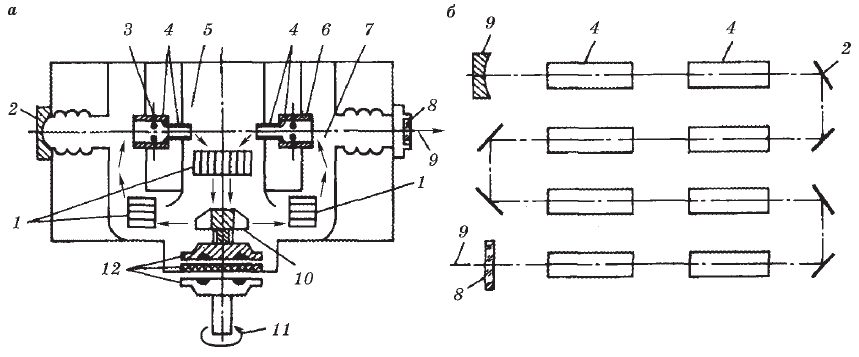

На рисунке 1, а — б представлена схема с быстрой продольной прокачкой. Быстрая продольная прокачка смеси осуществляется с высокой скоростью (v = 120 м/с) через четыре пары параллельных газоразрядных трубок; при последовательном сложении лучей общая оптическая длина активной среды L = 1,6 м. В блоке питания лазера используется трехфазный высоковольтный регулятор переменного напряжения. Модулятор питания позволяет перейти на импульсный режим. Газовакуумная система имеет ручное и автоматическое управление, осуществляющее откачку и напуск смеси за 2 мин. При этом обеспечивается поддержание давления в газовакуумном контуре.

Используемые в технологических лазерах оптические резонаторы обеспечивают качество излучения с расходимостью 1…5 мрад. Зеркала для резонаторов изготавливают из меди, кремния и других материалов с покрытиями, гарантирующими высокий коэффициент отражения 98…99,7% для длины волны генерируемого излучения 10,6 мкм.

Одним из недостатков СО2-лазера является то, что в оптических фокусирующих системах требуются линзы из таких дефицитных материалов, как арсенид галлия, германий, селенид цинка и др.

Твердотельные лазеры.

В твердотельных лазерах генерация излучения осуществляется в твердом активном элементе, в качестве которого используют стержни из кристалла искусственного рубина, стекла с присадкой редкоземельного элемента неодима, алюмоиттриевого граната с добавкой неодима.

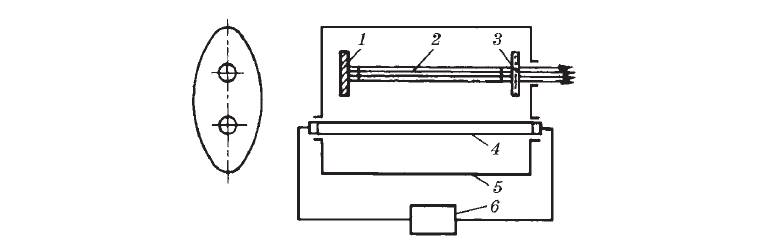

Принципиальная схема твердотельного лазера представлена на рисунке 2. Твердый активный элемент 2 размещают в резонаторе между двумя зеркалами 1 и 3. Зеркало 1 полностью отражает все падающее на него излучение, а зеркало 3 является полупрозрачным. Оптическая накачка активной среды осуществляется энергией газоразрядной лампы-вспышки 4 с источником питания 6. Для получения более эффективного облучения лампу 4 вместе с активным элементом 2 помещают в кожух 5 , на внутреннюю поверхность которого нанесено отражающее покрытие типа серебра, золота и др. Кожух 5 имеет эллиптическую форму, а лампа и кристалл размещаются в фокусах эллипса. Этим достигаются условия равномерного и интенсивного освещения кристалла.

Твердотельные лазеры с рубиновым стержнем обычно работают в импульсно-периодическом режиме излучения с длительностью импульсов 10-3…10-9 с на длине волны 0,69 мкм. Энергия излучения в импульсе 10-2…10-3 Дж при максимальной частоте повторения импульсов > 10 Гц.

Твердотельные лазеры на стекле с неодимом и на гранате с неодимом генерируют излучение на длине волны 1,06 мкм и характеризуются высокой мощностью излучения в импульсе при импульсно-периодическом режиме генерации. Частотный режим твердотельных неодимовых лазеров изменяется в широких пределах: 0,05 Гц…50 кГц. При низких частотах (0,1…1 Гц) эти лазеры способны генерировать энергию в десятки джоулей в импульсе при длительности импульса порядка 100 мкс.

Отличительной особенностью этих лазеров является возможность генерации излучения не только в импульсно-периодическом, но и в непрерывном режиме. Мощность непрерывной генерации достигает 0,5…2,0 кВт и выше. Электрооптический КПД твердотельных лазеров с использованием ламповой накачки активных элементов — 1…3%.

Твердотельные лазеры с диодной накачкой (диодные лазеры) обеспечивают весьма высокие значения электрооптического КПД порядка 30…60%, малые габаритные размеры и небольшую длину волны излучения (порядка 0,8…0,9 мкм).

Более короткая длина волны излучения (1,06 мкм) твердотельных лазеров в отличие от СО2-лазера (10,6 мкм) дает возможность применять для фокусировки линзы из простого оптического стекла. Появляется возможность передачи энергии лазерного излучения по гибким оптоволоконным системам на значительные расстояния (до 100 м) с малыми потерями.

Следует также отметить, что эффективный КПД обработки материалов твердотельным лазером заметно превосходит значения КПД при сварке и в особенности при поверхностной обработке излучением СО2-лазера.

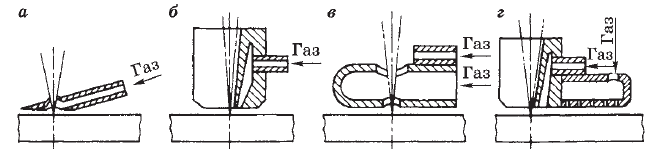

Для защиты металла шва при лазерной сварке от окисления используют газовую, флюсовую либо газофлюсовую защиту. Газовая защита осуществляется подачей защитного газа через сопло непосредственно в зону воздействия лазерного излучения на материал, подобно дуговой сварке. Специфика лазерной сварки обуславливает применение специальных сопел и составов защитных газов, обеспечивающих как надежную защиту, так и эффективное проплавление. На рисунке 3, а-г представлены некоторые варианты конструкций сопел, обеспечивающие наряду с защитой расплавленного металла шва также защиту ОШЗ. При сварке со сквозным проплавлением для ряда высокоактивных металлов требуется также защита корня шва.

При лазерной сварке в качестве защитных газов могут быть использованы те же газы, что и при дуговой. Однако следует учитывать их различное влияние на экранирующее действие факела, а значит, и на эффективность проплавления. Газы, имеющие более высокие потенциал ионизации и теплопроводность, обеспечивают максимальную эффективность проплавления.