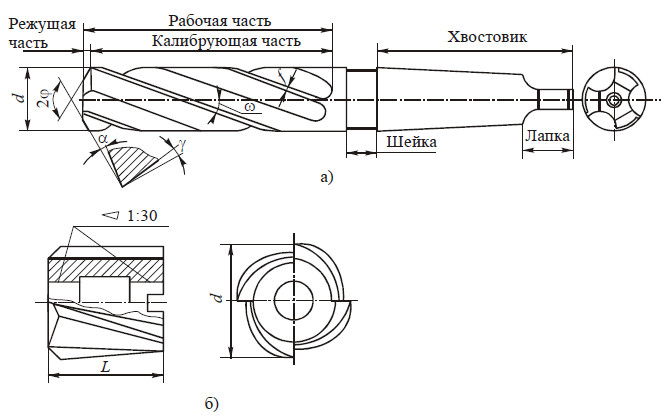

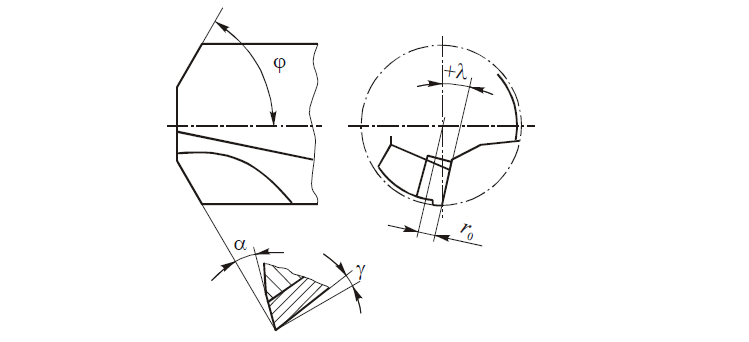

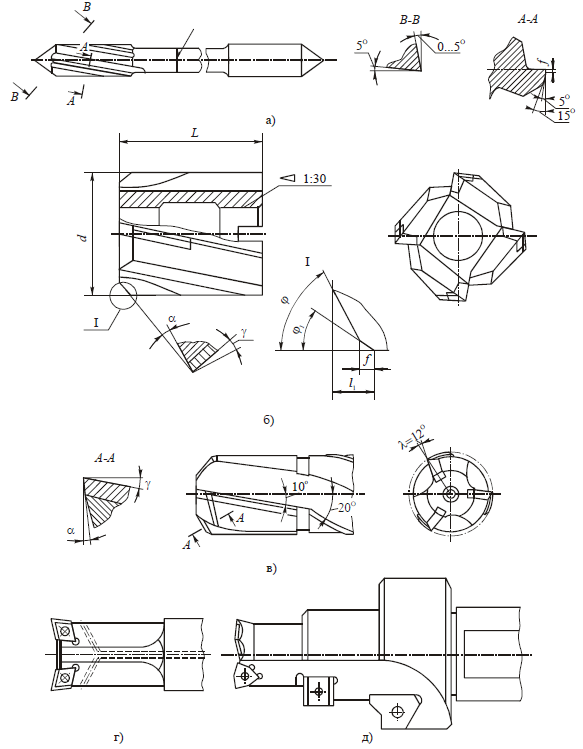

Цилиндрические зенкеры получили наибольшее распространение в механообработке. Они могут быть хвостовыми (рис. 1, а) и насадными (рис. 1, б). К основным конструктивным элементам зенкеров относятся: режущая часть (заборный конус), калибрующая часть, число канавок (зубьев), форма канавок, крепежная часть. К геометрическим параметрам относятся: угол при вершине 2φ, передние γ и задние α углы, углы наклона канавок ω и главных режущих кромок λ.

Режущая часть зенкера предназначена для удаления припуска.

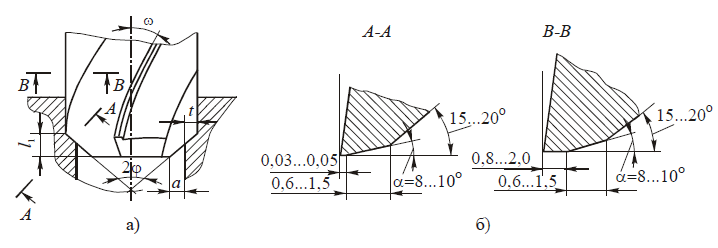

Ее длина (рис. 2)

ℓ1 = (t + a)ctgφ = (1,5…2,0)tctg φ,

где t — глубина резания; a — дополнительная величина, облегчающая вход зенкера в отверстие, а = (0,5…1,0)t; φ — главный угол в плане (половина угла при вершине).

При обработке сталей угол φ = 60°. С целью повышения стойкости зенкеров рекомендуется дополнительная заточка по уголкам под углом φ1 = 30°. При обработке чугунов угол φ = 60° или 45°.

Калибрующая часть зенкера обеспечивает необходимую точность размера отверстия, направляет зенкер в процессе обработки отверстия и служит запасом на его переточку. На ней расположены цилиндрические ленточки шириной f=0,8…2,0мм для d = 10…80 мм. Радиальное биение ленточек должно быть не более 0,04…0,06 мм.

Для снижения трения и исключения возможности защемления в отверстии у зенкера предусматривается обратная конусность по ленточкам в пределах 0,04…0,10 мм на 100 мм длины в зависимости от диаметра инструмента. У твердосплавных зенкеров уменьшение диаметра задается в пределах 0,05…0,08 мм на длине режущей пластины, а диаметр корпуса инструмента занижается на 0,01…0,02 мм по отношению к размеру конца твердосплавной пластины.

Увеличение ширины ленточек твердосплавных зенкеров нецелесообразно, так как оно сопровождается налипанием на них мелкой стружки и приводит к снижению стойкости инструмента. При увеличении обратной конусности наблюдаются вибрации и происходит быстрая потеря размера зенкера при его переточке.

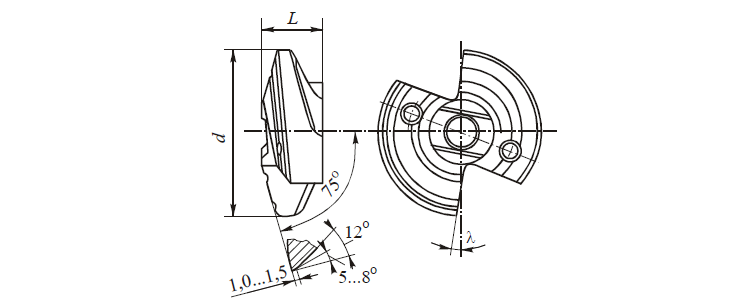

Число канавок. Зенкеры изготавливают, как правило, с тремя (хвостовые) или четырьмя (насадные) канавками. Применяются также насадные зенкеры крупных размеров (d > 58 мм) с шестью и более канавками. В тяжелом машиностроении для снятия больших припусков применяют двузубые зенкеры (зенкеры-улитки), насаживаемые на оправки (рис. 3). Они имеют короткие и большие по объему канавки и служат для обработки отверстий диаметром до 300 мм.

Канавки зенкеров обычно винтовые, но могут быть и прямыми, например у твердосплавных зенкеров для обработки сталей и чугунов высокой твердости. У сборных зенкеров со вставными ножами, в том числе с напайными твердосплавными пластинами, канавки косые, наклонные к оси.

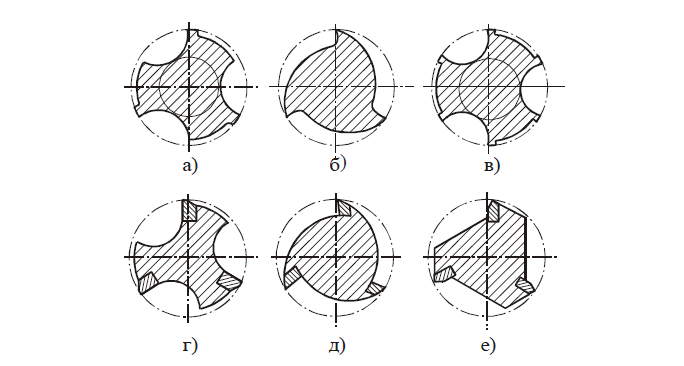

На рис. 4 показаны некоторые формы канавок, применяемые разными инструментальными заводами. Криволинейная форма канавок (рис. 4, а…д) позволяет упростить изготовление зенкеров и сократить число операций, но требует специальных фасонных фрез. Канавки прямолинейного профиля (рис. 4, е) часто используются при оснащении насадных зенкеров напайными твердосплавными пластинами.

Передний угол γN ввиду малой длины главных режущих кромок и радиального их расположения можно определить по формуле для спирального сверла без учета изменения радиуса точек кромки, т.е.

tg γN = tg γпр/sin φ = tg ω/sin φ

Отсюда при заданном значении γN угол наклона стружечных канавок:

tg ω = tg γN sin φ.

При проектировании новых зенкеров рекомендуются следующие значения этих углов: при обработке сталей γN = 8…12°, чугунов γN = 6…10°, цветных металлов γN = 25…30°, твердых сталей и чугунов γN = 0…5°.

Для повышения прочности режущих кромок у зенкеров с напайными твердосплавными пластинами создают угол наклона главной режущей кромки +λ (рис. 5), предохраняющий от выкрашивания место стыка главных режущих и вспомогательных кромок. Рекомендуется брать угол λ =12…15°. При этом сход стружки происходит в направлении к хвостовику, а режущая кромка имеет превышение r0 над осевой плоскостью, отсюда

Задний угол α у зенкеров, как и у спиральных сверл, создается заточкой по плоскости или по конической и винтовой поверхностям. Для контроля осевого биения режущих кромок при заточке или доводке на задней поверхности около режущей кромки необходимо оставлять узкую ленточку шириной 0,03…0,05 мм (рис. 2, а). При этом величина биения режущей кромки должна быть не более 0,05…0,06 мм. Заточка узкой ленточки крайне необходима, так как биение режущих кромок оказывает большое влияние на нормальную работу зенкеров и особенно зенкеров, оснащенных твердым сплавом.

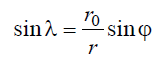

Допуск на диаметр зенкеров устанавливается в зависимости от назначения зенкера и допуска на обработанное отверстие. По назначению, величине и расположению допуска на диаметр отверстия различают: зенкер № 1 — для обработки отверстий под развертывание и зенкер № 2 — для окончательной обработки отверстий. Относительное расположение полей допусков на отверстие и зенкеры показано на рис. 6. У зенкера № 1 поле допуска на диаметр (δ1) лежит ниже поля допуска на обработанное отверстие (δA) и линии номинала с учетом припуска на развертывание, т.е. верхнее и нижнее отклонения диаметра зенкера берутся со знаком «-».

У зенкера № 2 поле допуска на диаметр зенкера перекрывается полем допуска на отверстие, т.е. оба отклонения имеют знаки «+». При этом поле допуска на изготовление зенкера равно примерно 0,25δA, а верхнее отклонение берется с учетом возможной разбивки отверстия, равной (0,3…0,4)δA.

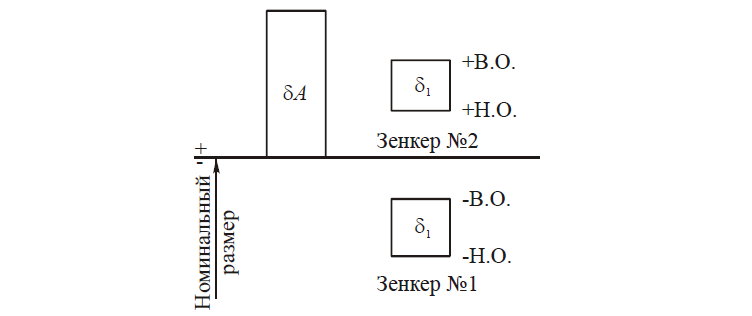

Сборные зенкеры с целью экономии инструментальных материалов оснащают ножами, закрепляемыми в корпусе из конструкционной стали, который обычно крепится на оправке отверстием с конусностью 1:30 и торцевой шпонкой (рис. 7, а, б).

Режущие ножи зенкеров изготавливают из быстрорежущей стали Р6М5 или с напайными пластинами из твердых сплавов марок ВК8, Т15К6 и др.

Корпус зенкера снабжен клиновидными пазами с углом 5…7°, в которые устанавливаются ножи с рифлениями на их опорных поверхностях (рис. 7, а). После износа зенкера возможно регулирование его диаметра за счет перестановки пластин по рифлениям. Недостатком такой конструкции является невозможность регулирования вылета пластин вдоль оси зенкера. Чтобы исправить этот недостаток, зенкеры с опорной стороны дополнительно снабжают клиньями (рис. 7, б). При этом ножи и клинья вставляются в плоские пазы, благодаря чему оказывается возможным двойное регулирование: по диаметру и вдоль оси. Однако конструкция такого зенкера несколько усложняется.

а — клиновидные рифленые ножи; б — плоские ножи с клиньями

При обработке отверстий твердосплавными зенкерами условия резания более благоприятны, чем при сверлении, благодаря большей жесткости инструмента, меньшей нагрузке на режущий клин, лучшим условиям отвода стружки и направления инструмента в отверстии.

Для обработки отверстий малых диаметров (d = 8…20 мм) используют цельные твердосплавные зенкеры, изготавливаемые из пластифицированных заготовок с последующим их спеканием либо полученных путем вышлифовывания профиля алмазными кругами на станках с ЧПУ.

На рис. 8, а показан зенкер малого диаметра с рабочей частью из твердого сплава, соединенный с хвостовиком пайкой встык. Здесь заборный конус зенкера является частью конического центра с углом 2φ = 75°. Число зубьев z = 3, форма профиля канавок и зубьев прямолинейная.

Следует отметить, что стоимость цельных твердосплавных зенкеров довольно высокая. Намного дешевле применение твердого сплава в виде напайных пластин стандартной формы, которые напаивают либо на ножи сборных инструментов (рис. 7, а), либо непосредственно на корпусы насадных или хвостовых зенкеров (рис. 8, б, в).

У насадных твердосплавных зенкеров (рис. 8, б) с целью упрочнения наиболее уязвимых стыков главных и вспомогательных режущих кромок по уголкам затачивают фаски шириной f = 0,5…0,8 мм под углом φ1 = 30° при φ = 60°. Смещение пластин под углом λ = 10…15° (рис. 5) также способствует упрочнению режущих пластин. Такие зенкеры имеют достаточно большие размеры (d = 34…80 мм).

Наибольший удельный вес в машиностроении составляет обработка отверстий диаметром менее 20 мм. В этом случае используют хвостовые зенкеры (рис. 8, в) с напайкой пластин непосредственно на корпус инструментов (d = 12…35 мм, z = 3). Здесь с целью облегчения заточки пластин стружечная канавка по длине пластины имеет наклон под углом ω1 = 10° с последующим плавным переходом в винтовую канавку под углом ω = 20°. Для повышения прочности режущих кромок доводкой по передней поверхности снимают узкие фаски шириной 0,02…0,05 мм под углом γф = 0…-15°.

При обработке закаленных сталей и особо прочных чугунов стружечные канавки у зенкеров выполняют прямыми.

В последние годы широко используются зенкеры с механическим креплением неперетачиваемых твердосплавных пластин (рис. 8, г). Такие зенкеры позволяют снимать большие припуски. У них пластины, как правило, крепят винтами, что позволяет получать инструменты компактных конструкций. Часто они изготавливаются как комбинированные инструменты (рис. 8, д), позволяющие производить сверление и зенкерование различных по форме поверхностей, в том числе и торцевых фасок.