По конструкции зубьев фрезы делятся на две большие группы: с остроконечными и с затылованными зубьями (рис. 1). Первые иногда неправильно называют фрезами с острозаточенными зубьями, в то время как фрезы с затылованными зубьями также затачивают доостра. Принципиальные же различия этих фрез заключаются в способе заточки, форме и количестве зубьев, трудоемкости изготовления, стойкости, производительности и качестве обработанной поверхности.

Процесс фрезерования характеризуется снятием тонких стружек переменной толщины. При этом у цилиндрических фрез толщина стружки начинается с нуля. Переточка остроконечных зубьев по задней поверхности, где в основном сосредоточен износ при фрезеровании, позволяет уменьшить припуск на переточку, увеличить срок службы фрезы, уменьшить объем зубьев и главное — увеличить их число z, от которого пропорционально зависит производительность процесса фрезерования. Последняя определяется в основном минутной подачей, которая равна

sм = szzn

где sz — подача на один зуб; z — число зубьев; n — число оборотов фрезы в минуту.

При увеличении числа зубьев фрезы снижается шероховатость обработанной поверхности и уменьшается неравномерность процесса резания.

Форма зубьев фрез должна быть такой, чтобы: 1) обеспечивалась необходимая прочность зуба; 2) допускалось возможно большее количество переточек; 3) объем канавок между зубьями был достаточным для размещения стружки.

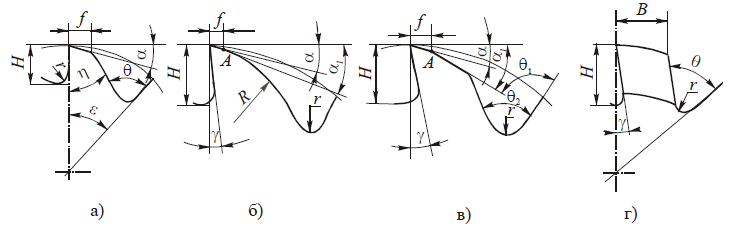

На практике получили распространение три формы остроконечных зубьев: 1) трапециевидная, 2) параболическая; 3) усиленная.

а — трапециевидная; б — параболическая; в — усиленная; г — затылованный зуб

Трапециевидная форма (рис. 1, а) наиболее простая в изготовлении, но при этом зуб несколько ослаблен, поэтому имеет небольшую высоту и малый объем стружечной канавки. По мере переточки зуба по задней грани (фаска f = 1…2 мм) его высота уменьшается и он становится более прочным. Однако такая форма зубьев допускает небольшое число переточек и применяется на фрезах для чистовой обработки. При этом число зубьев из-за их малого объема может быть максимально возможным. Канавки в таких фрезах изготавливают либо фрезерованием, либо вышлифовыванием эльборовыми или алмазными кругами в цельных заготовках на станках с ЧПУ.

Угол впадины θ между зубьями равен

θ = η + ε

где η — угол остроты зуба (η = 45…50°); ε — угловой шаг зубьев (ε = 360°/z).

Формула справедлива как для γ = 0, так и для γ > 0. В целях сокращения номенклатуры угловых фрез для фрезерования канавок значение угла θ берется в пределах от 45 до 110° (через 5°).

По формуле выше, задавшись углами η и ε, определяют угол θ и округляют его до ближайшего значения из ряда предпочтительных чисел. Для винтовых зубьев число зубьев z и угол ε корректируют ( z * ) с учетом угла наклона зуба к оси фрезы ω:

z* = z /cos3 ω; ε = 2π/z*

Высоту зуба H можно найти по формуле

H = d /2[(1 — cos ε) + sin ε • ctg θ]

При переточке высота зуба уменьшается, поэтому суммарная стойкость таких фрез невелика, так как они допускают лишь 6…8 переточек. Радиус впадины зуба берется равным 0,5…2,0 мм.

Параболическая форма зуба (рис. 1, б) обладает наибольшей прочностью на изгиб, так как спинка зуба, оформленная по параболе, обеспечивает равнопрочность во всех сечениях по высоте зуба. Недостатком этой формы является необходимость для каждой высоты зуба иметь свою сложную фасонную канавочную фрезу. Поэтому с целью упрощения профиля спинки таких фрез параболу часто заменяют дугой окружности радиусом R = (0,3…0,4)d.

На передней поверхности зубьев параболической формы предусмотрен прямолинейный участок, от длины которого зависит количество переточек фрезы. Причем переточка допускается только по задней поверхности (фаска f). При этом задний угол α должен быть меньше угла α1 на 10…15 °( α1 — угол между касательной к параболе в точке А). При несоблюдении этого условия в процессе переточки ширина ленточки будет сильно изменяться.

Усиленная форма зуба (рис. 1, в) применяется для тяжелых работ вместо параболической формы. Такой зуб имеет ломаную спинку, а также увеличенные толщину и высоту. Получают эти зубья двойным фрезерованием угловыми фрезами с углами θ1 = 28…300 и θ2. Хотя при этом число операций увеличивается вдвое, такие зубья проще в изготовлении, чем параболические. Они имеют больший запас на переточку и высокую прочность. При этом используются стандартные канавочные фрезы с прямолинейными режущими кромками. При переточке зубья затачиваются по задней поверхности под углом α доостра с обязательным выхаживанием во избежание биения режущих кромок. Иногда оставляют небольшие цилиндрические ленточки шириной fл = 0,02…0,03 мм, которые упрощают контроль биения зубьев фрезы.

Затылованный зуб (рис. 1, г) внешне отличается большей толщиной, а главное — формой задней поверхности, которая выполняется на специальной операции, называемой затылованием, с целью создания задних углов во всех точках режущих кромок. Достигается это за счет того, что радиальное сечение зуба, содержащее фасонный профиль, по мере поворота фрезы вокруг оси смещается в направлении к центру с помощью фасонного резца или шлифовального круга. Благодаря затылованию профиль режущей кромки зуба при переточках по передней грани во всех радиальных сечениях остается неизменным независимо от его сложности. Это является основным достоинством таких фрез наряду с весьма простой и нетрудоемкой по исполнению операцией переточки. Кроме того, зубья такой формы обладают высокой прочностью, а по мере переточки объем канавок для размещения стружки увеличивается, что благоприятно сказывается на работе фрезы. В то же время фрезы с затылованными зубьями имеют ряд существенных недостатков, главные из которых:

- число зубьев у затылованных фрез значительно меньше, чем у фрез с остроконечными зубьями. Это объясняется тем, что затылованные зубья имеют большую толщину, так как при переточке по передней поверхности приходится снимать больший припуск, чтобы избавиться от износа, который сосредоточен на задней поверхности зуба;

- при переточке наблюдается большое радиальное биение зубьев, что приводит к увеличению шероховатости обработанной поверхности и снижению стойкости фрез;

- у фрез с нешлифованным профилем зубьев после термообработки остаются обезуглероженные участки на задней поверхности, снижающие их стойкость;

- остаточные термические напряжения могут вызывать искажение профиля режущих кромок фрезы.

Из-за этих недостатков фрезы с затылованными зубьями уступают по производительности и качеству обработанной поверхности фрезам с остроконечными зубьями. Однако из-за простоты переточки они широко используются при обработке фасонных поверхностей.