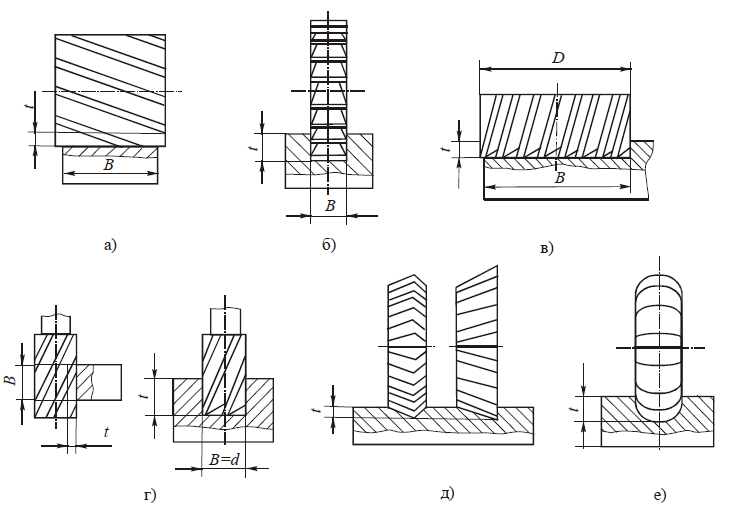

У торцевых и концевых фрез (рис. 1, в, г) ось вращения расположена перпендикулярно к обрабатываемой поверхности. При этом, кроме главных режущих кромок, находящихся на цилиндрической поверхности, на торце фрезы имеются вспомогательные режущие кромки, расположенные под углом φ1. Торцевые фрезы, как правило, изготавливают насадными, а когда их диаметр становится значительно меньше длины, то они переходят в группу концевых фрез. Торцевые фрезы широко используют при обработке плоских поверхностей, в том числе ступенчатых, которые невозможно обработать цилиндрическими фрезами. По сравнению с последними они имеют следующие преимущества:

- конструкция торцевых фрез позволяет разместить большее число зубьев на длине контакта с заготовкой, что обеспечивает большую производительность и более равномерное фрезерование. При этом угол контакта не зависит от толщины срезаемого слоя;

- торцевые фрезы можно изготавливать с жесткими, массивными корпусами, с надежным механическим креплением режущих элементов, например в виде СМП из твердого сплава и СТМ;

- при фрезеровании плоскостей можно получать более низкую шероховатость за счет большого числа вспомогательных режущих кромок на торце фрезы и при наличии зачистных зубьев с φ1 = 0.

а — цилиндрическая; б — дисковая; в — торцевая; г — концевые; д — угловые; е — фасонная

Благодаря этим достоинствам торцевые фрезы по сравнению с другими типами фрез нашли наибольшее применение в металлообработке.

Главные режущие кромки торцевых и концевых фрез могут быть прямолинейными, но чаще всего они наклонные или винтовые (ω =10…15°- у торцевых и ω = 20…45° — у концевых фрез). Благодаря этому обеспечивается лучший отвод стружки из зоны резания и более равномерная работа фрезы. Кроме того, из-за угла ω наклона зубьев к оси фрезы создаются положительные передние углы на торцевых режущих кромках.

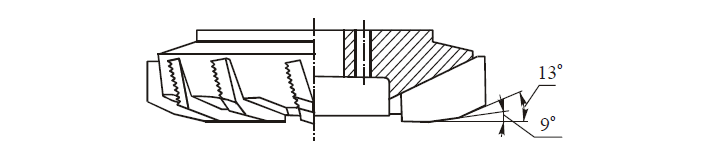

Главный угол в плане φ у торцевых фрез можно изменять в широких пределах — от 90° и ниже. Для повышения стойкости и производительности обработки угол φ уменьшают до 45…60° и даже до 10…20°. Такие фрезы называют торцево-коническими, так как главные режущие кромки у них находятся на конической поверхности (рис. 2). Стойкость и производительность таких фрез повышается за счет уменьшения толщины среза при заданной подаче на зуб. Однако при уменьшении угла φ до 10° резко возрастает осевая составляющая силы резания, отталкивающая фрезу от заготовки, в результате чего фрезерование оказывается возможным только на очень жестких станках.

Шероховатость поверхности при торцевом фрезеровании в основном зависит от вспомогательного угла в плане φ1. Из-за неизбежного биения торцевых режущих кромок на поверхности остаются микронеровности, особенно заметные при обработке хрупких материалов, например чугунов. С целью снижения шероховатости у торцевых фрез обычно предусматривают заточку одного или двух зачистных зубьев с углом φ1 = 0 и длиной кромки ℓ = (4…6)s, где s — подача на один оборот фрезы (s = sz • z). На остальных зубьях угол φ1 = 2…3°. При обработке сталей на зачистных зубьях этот угол берут равным φ1 = 6…12′.

Стандартные цельные торцевые фрезы из быстрорежущей стали диаметром 40…100 мм и длиной 32…50 мм изготавливают с мелкими зубьями, число которых равно z ≈1,8√d. Зубья винтовые с углом наклона к оси ω = 25…40°. Диаметр фрезы назначается с учетом ширины и вида фрезерования (симметричное, боковое и т.п.). Так, при симметричном фрезеровании плоскостей рекомендуется использовать фрезы диаметром d = 1,2B, где В — ширина обрабатываемой поверхности.

Передний угол γ на главных режущих кромках назначается с учетом свойств обрабатываемых материалов. При этом на торцевых режущих кромках передний угол на 3…5° меньше, чем на цилиндрической части. Задние углы в сечении, перпендикулярном к оси фрезы, равны α = 12…14°, на торцевых кромках α1=8…10°.

Торцевые фрезы больших диаметров (d = 100…1000 мм и более) чаще всего изготавливают сборными, оснащенными СМП. Реже применяются такие фрезы со вставными ножами из быстрорежущей стали и совсем редко с ножами, оснащенными эльбором. Последние используют для чистовой обработки высокопрочных чугунов и закаленных сталей.

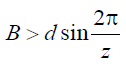

При проектировании сборных фрез в их корпусах стремятся разместить как можно большее число зубьев. Однако оно ограничивается необходимостью размещения элементов их крепления. В любом случае на длине контакта с заготовкой должно быть не менее двух зубьев, т.е.

Если принять d = (1,4…1,6)В, то минимальное число зубьев фрезы равно zmin=8…10.

Концевые фрезы применяются для обработки пазов, уступов с взаимно перпендикулярными поверхностями и для контурной обработки заготовок. Главные режущие кромки, выполняющие основную работу по удалению припуска, как и у торцевых фрез, расположены на цилиндрической поверхности, а вспомогательные (зачищающие) — на торце. Зубья изготавливают обычно винтовыми, с углом наклона к оси, доходящим до ω = 30…45°. Такое большое значение угла ω при наличии больших по объему стружечных канавок обеспечивает надежный отвод стружки из зоны резания даже при весьма стесненных условиях резания. По этой причине число режущих зубьев у концевых фрез значительно меньше, чем у торцевых фрез. Однако при этом снижение производительности компенсируется за счет увеличения подачи на зуб.

На рис. 3, а приведены трехзубая стандартная концевая фреза и ее геометрические параметры. Хвостовики таких фрез либо цилиндрические (d = 3…20 мм), либо конические с конусом Морзе (d = 14…63 мм). У фрез больших диаметров используются хвостовики с конусом 7:24. Крепление фрез в шпинделе станка при цилиндрическом хвостовике производится с помощью цанговых патронов, а при коническом хвостовике, имеющем внутреннюю резьбу, — штревелем (натяжным болтом), проходящим через полый шпиндель станка.

Разновидностью концевых фрез являются шпоночные фрезы и фрезы для обработки Т-образных пазов, нашедших широкое применение в столах станков и корпусах станочных приспособлений.

Шпоночные фрезы (рис. 3, б, в) имеют два зуба с глубокими прямыми или наклонными (ω = 12…15°) стружечными канавками и длиной рабочей части, равной примерно трем диаметрам фрезы. При этом диаметр сердцевины фрезы увеличен до 0,35d, благодаря чему обеспечивается максимальная жесткость инструмента.

Особенность условий работы шпоночных фрез заключается в том, что шпоночный паз они обрабатывают за несколько проходов. В конце каждого прохода производится врезание на глубину паза путем вертикальной подачи вдоль оси фрезы. Эту работу выполняют режущие кромки, расположенные на торце фрезы, заточенные с углом поднутрения φ1 = 5° по конусу с вершиной, направленной в сторону хвостовика и с задним углом α1 = 20°. Чтобы избежать при этом значительного увеличения осевой составляющей силы резания, у быстрорежущих фрез делают подточку поперечной кромки, как у сверл. У шпоночных фрез с напайными твердосплавными пластинами (рис. 3, в) одна из пластин доходит до центра, а другая делается короче и отстоит от центра на некотором расстоянии. Благодаря этому значительно упрощается технология изготовления фрезы и улучшается процесс резания.

Переточка шпоночных фрез производится по задним поверхностям торцевых кромок. При этом диаметр фрезы сохраняется неизменным, что необходимо для обеспечения постоянства размера паза.

Фрезы для обработки Т-образных пазов (рис. 3, г) работают в тяжелых условиях и часто ломаются из-за пакетирования стружки. Для улучшения ее отвода такие фрезы делают с разнонаправленными зубьями и с углом поднутрения на торцах, равным φ1 = 1…2°.