При электрической дуговой сварке энергия, необходимая для образования и поддержания дуги, поступает от источников питания постоянного или переменного тока.

В процессе электрической дуговой сварки основная часть теплоты, необходимая для нагрева и плавления металла, получается за счет дугового разряда (дуги), возникающего между свариваемым металлом и электродом. При сварке плавящимся электродом под воздействием теплоты дуги кромки свариваемых деталей и торец (конец) плавящегося электрода расплавляются и образуется сварочная ванна. При затвердевании расплавленного металла образуется сварной шов. В этом случае сварной шов получается за счет основного металла и металла электрода.

К плавящимся электродам относятся стальные, медные, алюминиевые; к неплавящимся — угольные, графитовые и вольфрамовые. При сварке неплавящимся электродом сварной шов получается только за счет расплавления основного металла и металла присадочного прутка.

При горении дуги и плавлении свариваемого и электродного металлов необходима защита сварочной ванны от воздействия атмосферных газов — кислорода, азота и водорода, так как они могут проникать в жидкий металл и ухудшать качество металла шва. По способу защиты сварочной ванны, самой дуги и конца нагреваемого электрода от воздействия атмосферных газов дуговая сварка разделяется на следующие виды: сварка покрытыми электродами, в защитном газе, под флюсом, самозащитной порошковой проволокой и со смешанной защитой.

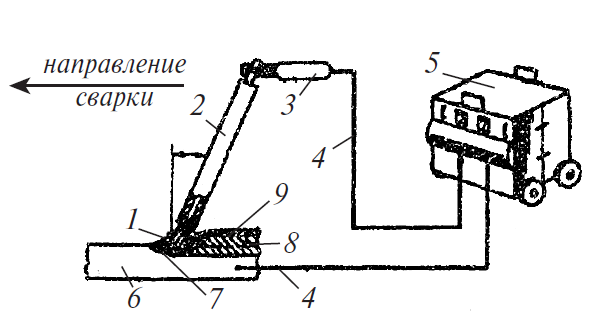

Покрытый электрод представляет собой металлический стержень с нанесенной на его поверхность обмазкой. Сварка покрытыми электродами улучшает качество металла шва. Защита металла от воздействия атмосферных газов осуществляется за счет шлака и газов, образующихся при плавлении покрытия (обмазки). Покрытые электроды применяются для ручной дуговой сварки, в процессе которой необходимо подавать электрод в зону горения дуги по мере его расплавления и одновременно перемещать дугу по изделию с целью формирования шва (рис. 1).

1 – сварочная дуга; 2 – электрод; 3 – электрододержатель; 4 –сварочные провода;

5 – источник питания (сварочный трансформатор или выпрямитель); 6 – свариваемая деталь, 7 – сварочная ванна; 8 –сварной шов; 9 – шлаковая корка

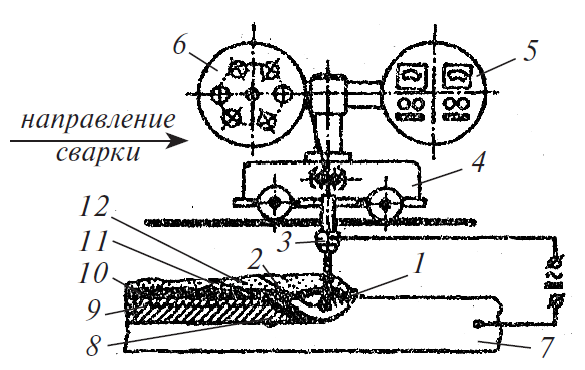

При сварке под флюсом сварочная проволока и флюс одновременно подаются в зону горения дуги, под воздействием теплоты которой плавятся кромки основного металла, электродная проволока и часть флюса. Вокруг дуги образуется газовый пузырь, заполненный парами металла и материалов флюса. По мере перемещения дуги расплавленный флюс всплывает на поверхность сварочной ванны, образуя шлак. Расплавленный флюс защищает зону горения дуги от воздействия атмосферных газов и значительно улучшает качество металла шва. Сварка под слоем флюса применяется для соединения средних и больших толщин металла на полуавтоматах и автоматах (рис. 2).

1 – дуга; 2 – газовый пузырь (полость); 3 – сварочная головка; 4 – тележка (сварочный

трактор); 5 – пульт управления; 6 –кассета со сварочной проволокой; 7 – свариваемая

деталь; 8 – сварочная ванна; 9 – сварной шов; 10 – шлаковая корка; 11 – расплавленный

флюс; 12 – нерасплавленный флюс

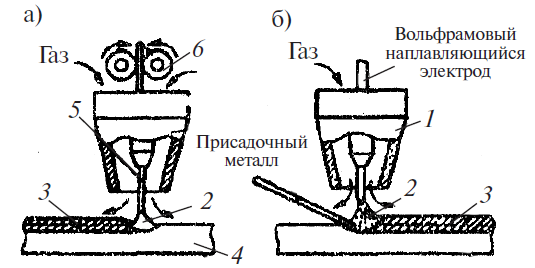

Сварку в среде защитных газов выполняют как плавящимся электродом, так и неплавящимся с подачей в зону горения дуги присадочного металла для формирования сварного шва.

Сварка может быть ручной, механизированной (полуавтоматом) и автоматической. В качестве защитных газов применяют углекислый газ, аргон, гелий, иногда азот для сварки меди. Чаще применяются смеси газов: аргон + кислород, аргон + гелий, аргон + углекислый газ + кислород и др. В процессе сварки защитные газы подаются в зону горения дуги через сварочную головку и оттесняют атмосферные газы от сварочной ванны (рис. 3).

и неплавящимся (б) электродом.

1 – сопло сварочной головки; 2 – сварочная дуга; 3 – сварной шов; 4 – свариваемая деталь; 5 – сварочная проволока (плавящийся электрод); 6 – подающий механизм

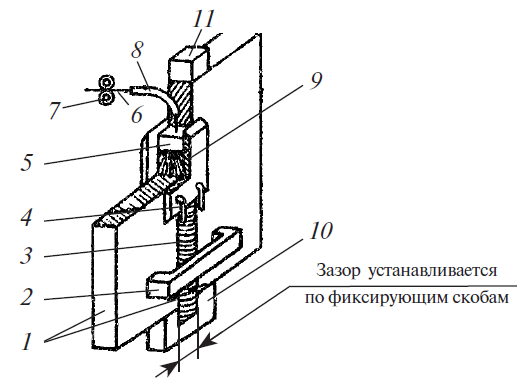

При электрошлаковой сварке тепло, идущее на расплавление металла изделия и электрода, выделяется под воздействием электрического тока, проходящего через шлак. Сварка осуществляется, как правило, при вертикальном расположении свариваемых деталей и с принудительным формированием металла шва (рис. 4). Свариваемые детали собираются с зазором. Для предотвращения вытекания жидкого металла из пространства зазора и формирования сварного шва по обе стороны зазора к свариваемым деталям прижимаются охлаждаемые водой медные пластины или ползуны. По мере охлаждения и формирования шва ползуны перемещаются снизу вверх.

1 – свариваемые детали; 2 – фиксирующие скобы; 3 – сварной шов; 4 – медные ползуны (пластины); 5 – шлаковая ванна; 6 – сварочная проволока; 7 – подающий механизм; 8 – токоподводящий направляющий мундштук; 9 – металлическая ванна; 10 – карман – полость для формирования начала

шва, 11 – выводные планки

Обычно электрошлаковую сварку применяют для соединения деталей кожухов доменных печей, турбин и других изделий толщиной от 50 мм до нескольких метров. Электрошлаковый процесс применяют также для переплава стали из отходов и получения отливок.

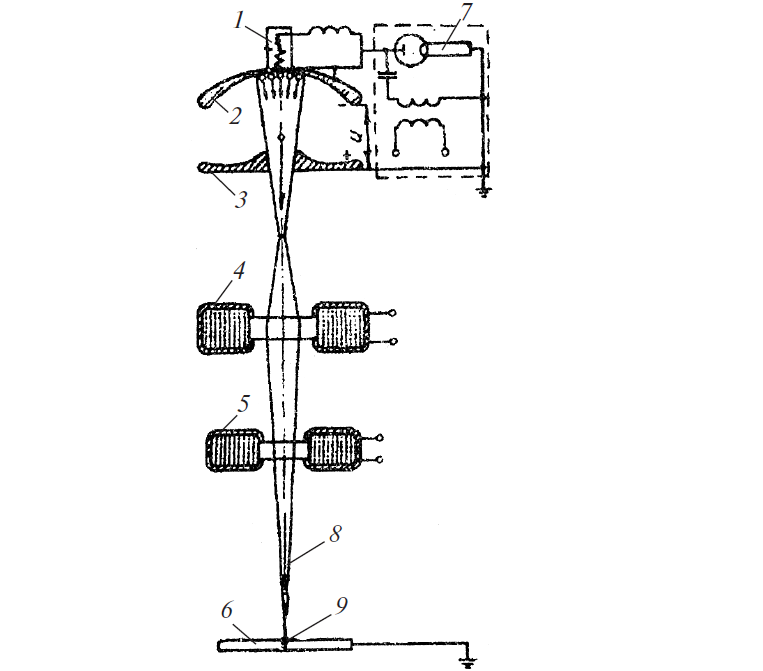

Электронно-лучевая сварка производится в специальной камере в глубоком вакууме (до 13-10-5 Па). Энергия, необходимая для нагрева и плавления металла, получается в результате интенсивной бомбардировки места сварки быстро движущимися в вакуумном пространстве электронами. Вольфрамовый или металлокерамический катод излучает поток электронов под воздействием тока низкого напряжения. Поток электронов фокусируется в узкий луч и направляется на место сварки деталей. Для ускорения движения электронов к катоду и аноду подводится постоянное напряжение до 100 кВ. Электронно-лучевая сварка широко применяется при сварке тугоплавких металлов, химически активных металлов, для получения узких и глубоких швов с высокой скоростью сварки и малыми остаточными деформациями (рис. 5).

1 – катодная спираль; 2 – фокусирующая головка; 3 – первый анод с отверстием; 4 – фокусирующая магнитная катушка для регулирования диаметра пятна нагрева на детали; 5 – магнитная система отклонения пучка; 6 – свариваемая деталь (анод); 7 – высоковольтный источник постоянного тока; 8 – сфокусированный пучок электронов; 9 – сварной шов

Лазерная сварка — эта сварка плавлением, при которой для нагрева используется энергия излучения лазера. Термин «лазер» получил свое название по первым буквам английской фразы, которая в переводе означает: «усиление света посредством стимулированного излучения».

Современные промышленные лазеры и системы обработки материалов показали существенные преимущества лазерной технологии во многих специальных отраслях машиностроения. Промышленные СО2-лазеры и твердотельные снабжены микропроцессорной системой управления и применяются для сварки, резки, наплавки, поверхностной обработки, прошивки отверстий и других видов лазерной обработки.