Резьбовые соединения являются самыми распространенными и составляют до 25% общего числа соединений, что объясняется их простотой и надежностью, удобством регулирования усилия затяжки, а также возможностью разборки и последующей сборки. Основными деталями резьбового соединения являются крепежные и стопорящие устройства, предупреждающие самопроизвольное отвинчивание резьбовых соединений в процессе эксплуатации.

Крепежными деталями являются болты, винты, шпильки и гайки, а стопорящими — шайбы и шплинты.

Болт — металлический стержень с резьбой для гайки на одном конце и головкой на другом. Болтами скрепляют детали относительно небольшой толщины, а также детали, изготовленные из материалов, не обеспечивающих требуемую надежность резьбы, например из мягких металлов (медь, алюминий) или пластических масс.

Винт — металлический стержень, обычно с головкой на одном конце и резьбой на другом, которым он ввинчивается в одну из соединяемых деталей. Винты применяют, когда одна из деталей соединения имеет достаточно большую толщину или отсутствует место для размещения гаек, а также при необходимости уменьшения массы резьбового соединения.

Винты классифицируют по форме головки под инструмент для сборки резьбового соединения и форме хвостовой части.

Шпилька — металлический стержень с резьбой на обоих концах. Одним концом шпильку ввинчивают в одну из соединяемых деталей, а на другой конец навинчивают гайку. Шпильки применяют вместо винтов в тех случаях, когда материал соединяемых деталей не обеспечивает требуемой долговечности резьбы при частых сборках и разборках резьбового соединения.

Длина ввинчиваемого в корпусную деталь резьбового конца шпильки и длина нарезанной под гайку резьбы различны. Для резьбовых отверстий в корпусных деталях, выполненных из стали, бронзы, латуни и титановых сплавов, длина резьбовой части шпильки, ввинчиваемой в это отверстие, должна быть равна ее диаметру, а для корпусных деталей, выполненных из серого и ковкого чугуна, она должна составлять не менее 1,25 номинального диаметра резьбы шпильки. Для корпусных деталей, выполненных из легких сплавов, это соотношение должно быть не менее 2.

Гайка — деталь с резьбовым отверстием, навинчиваемая на болт или шпильку и служащая для силового замыкания соединений с использованием этих крепежных деталей.

В зависимости от конструкции соединения и его назначения применяют различные типы гаек.

Стопорящими деталями резьбового соединения являются шайбы и шплинты.

Шайбы применяют для предупреждения самопроизвольного отвинчивания резьбовых соединений. В зависимости от конструкции резьбового соединения шайбы выбирают, пользуясь справочником.

Шплинты — отрезки проволоки одновременно вставляемые в отверстия болта (шпильки) и гайки. Шплинты и стопорные шайбы с лапками принято называть гаечными замками.

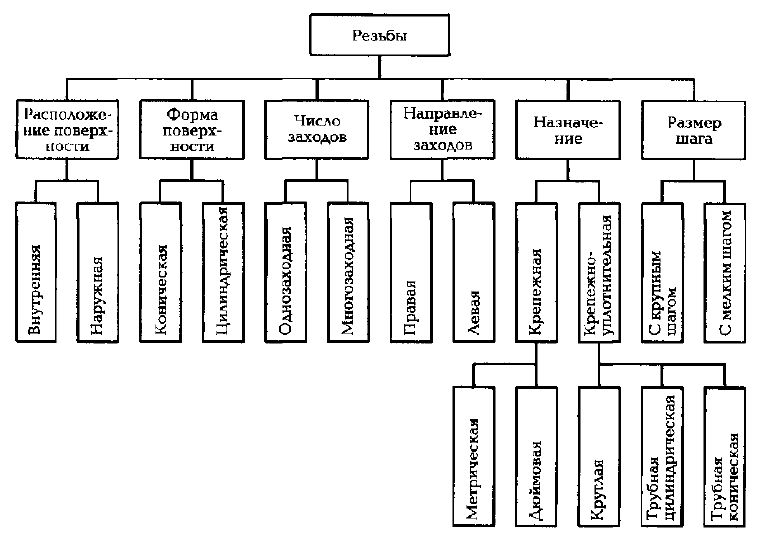

Все вилы резьб, применяемых в соединениях, можно классифицировать по соответствующим признакам (рис. 1).

К резьбовым соединениям предъявляются следующие технические требования:

- детали соединения должны быть хорошо пригнаны друг к другу;

- оси резьбовых деталей должны быть перпендикулярны плоскостям деталей соединения;

- размеры поперечного сечения и длина всех винтов, болтов и шпилек одного соединения должны быть одинаковы;

- гайки, головки болтов и винтов в соединении должны иметь одинаковую высоту;

- концы болтов и шпилек должны выходить из гаек на одинаковую величину;

- в головки утопленных винтов и болтов не должны выступать из деталей соединения;

- шайбы должны быть ровными и не иметь перекоса;

- головки винтов и болтов не должны быть скручены, а их грани смяты;

- прорези на головках винтов не должны быть смяты;

- резьба не должна быть сорванной;

- торцевые поверхности шайб, гаек, головок винтов и болтов должны быть гладкими.

Болтовые (винтовые) соединения и их сборка.

Процесс сборки болтовых соединений включает в себя следующие этапы:

- подача деталей на сборку;

- установка резьбовых деталей и их предварительное ввертывание;

- подвод и установка инструмента;

- затягивание резьбового соединения;

- установка шплинтов или другая операция, обеспечивающая предотвращение самопроизвольного отвинчивания деталей резьбового соединения.

Отверстия в сопрягаемых деталях под установку болтов сверлят по разметке или по кондуктору, причем оси отверстий в сопрягаемых деталях должны совпадать. При одноболтовых соединениях допускается несовпадение осей отверстий в сопрягаемых деталях, но не более чем на 0,4 мм на каждые 10 мм диаметра резьбового соединения. Для ответственных соединений эта величина не должна превышать 0,15 диаметра болта. Наиболее оптимальной следует считать обработку отверстия в одной из деталей соединения при использовании в качестве кондуктора второй детали этого соединения.

Шпилечные соединения и их сборка.

При выполнении шпилечного соединения в одну из деталей ввинчивают шпильку, затем на нее накладывают вторую деталь соединения и навинчивают гайку. Крутящий момент, прикладываемый к гайке при ее завинчивании, частично передается на шпильку. Для того чтобы обеспечить неподвижность шпильки при навинчивании на нее гайки, необходимо ввернуть шпильку в деталь плотно и до конца, т. е. обеспечить натяг между шпилькой и деталью, в которую она ввернута. Завинчивание шпилек — операция трудоемкая и, в достаточной степени, сложная. Эта операция может быть реализована двумя способами:

- на свободный конец шпильки навинчивают две гайки, затем, вращая при помощи ключа верхнюю гайку, ввинчивают шпильку в резьбовое отверстие (однако, следует учитывать, что при свинчивании гаек происходит ослабление посадки шпильки в резьбовом отверстии, что снижает надежность шпилечного соединения, выполненного этим способом);

- на конец шпильки навинчивают специальное приспособление — солдатик, которое представляет собой высокую шестигранную гайку, стопорящуюся на конце шпильки специальным винтом, диаметр которого меньше диаметра шпильки.

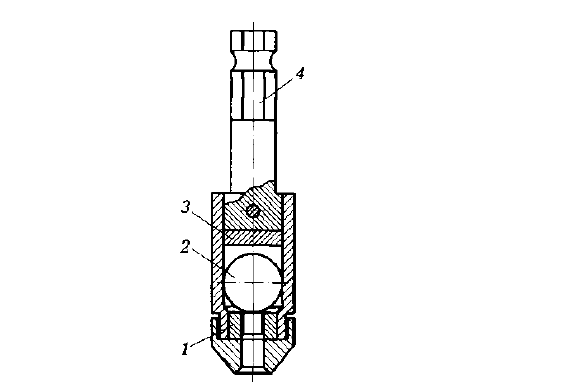

В тех случаях когда необходимо установить большое число шпилек, целесообразно механизировать этот процесс, используя пневматический или электрический механизированный инструмент (рис. 2). На шпильку навинчивают сменную гайку 1 так, чтобы шарик 2 касался ее. При ввертывании шпильки шарик 2 поднимается вверх до упора в пяту 3 и при контакте с ней начинает пробуксовывать. Шпильковерт в этом случае следует включить на реверсивное вращение. Хвостовик 4 служит для соединения инструмента с ручным механизированным инструментом.

1 — гайка; 2 — шарик; 3 — упорная пята; 4 — хвостовик

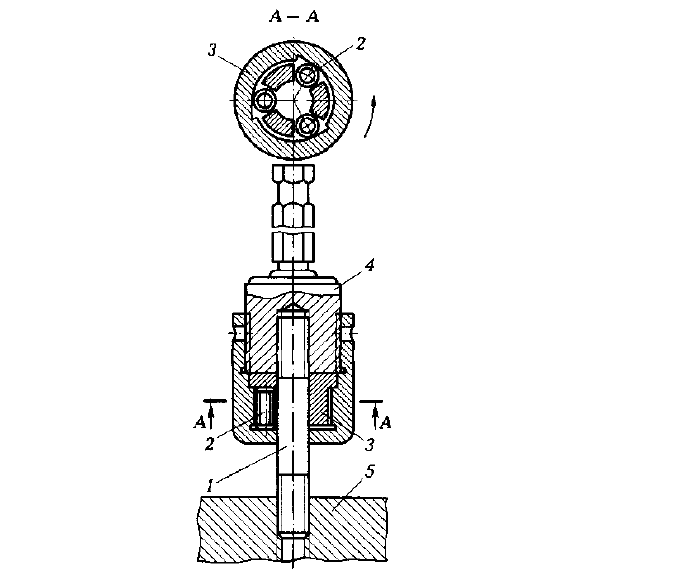

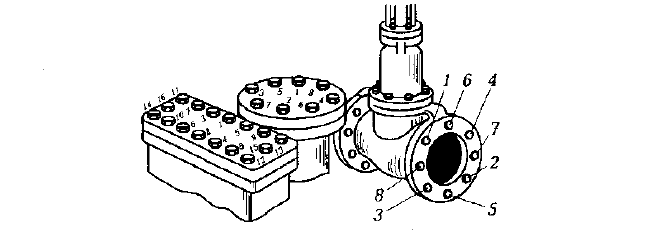

Шпильки можно также ввинчивать на сверлильном станке, используя специальный патрон (рис. 3). Шпилька 1 в головке 4 зажимается специальными роликами 2, помещенными в сепараторе 3. При вращении головки 4 по часовой стрелке поверхности спиральных канавок сдвигают ролики к центру, и шпилька оказывается закрепленной с трех сторон. После того как шпильку ввинтят в резьбовое отверстие детали 5, станок выключают, а головку патрона слегка поворачивают против часовой стрелки, и шпилька освобождается.

1 — шпилька; 2 — ролики; 3 — сепаратор; 4 — головка; 5 — деталь

Если при сборке шпилечного соединения шпилька сломалась в резьбовом отверстии, то она может быть извлечена из него несколькими способами:

- опиливанием граней на выступающей из отверстия части шпильки и извлечением ее при помощи гаечного ключа;

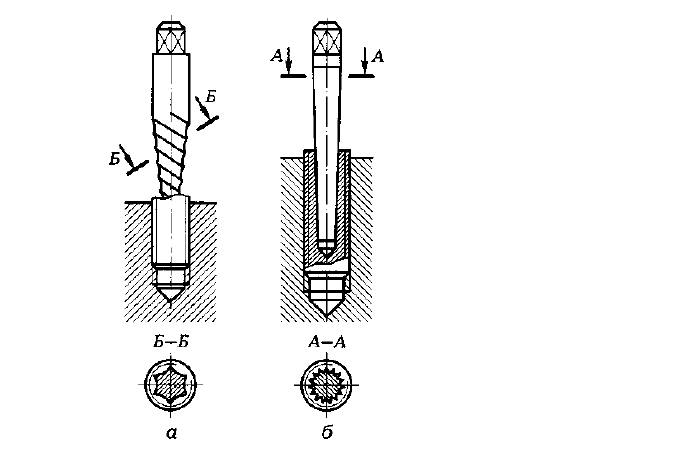

- использованием специального приспособления — бора или экстрактора (рис. 4), если сломанная часть шпильки не выступает над поверхностью детали;

- электроискровым сверлением на специальной установке;

- травлением азотной кислотой, если корпусная деталь изготовлена из алюминия или его сплавов.

а — бор; б — экстрактор

Для сборки резьбовых соединений применяют ручные и механизированные инструменты. Основными ручными инструментами являются гаечные ключи и отвертки. Во многих случаях надежность и долговечность резьбового соединения зависят от правильной затяжки в процессе сборки. В этом случае устанавливают обязательные регламентированные моменты затяжки. Наиболее часто требуемое усилие затяжки регулируют, применяя специальные крепежные детали со встроенным индикатором усилия затяжки. При затяжке выступы индикаторной шайбы упираются в обычную шайбу и, расплющиваясь, заполняют зазор между ними, что обеспечивает заданное усилие затяжки при заполнении зазора. Однако более часто при затяжке резьбовых соединений применяют специальные ключи с регулируемым крутящим моментом.

К механизированным инструментам для сборки резьбовых соединений относятся различные гайковерты преимущественно с пневматическим или электрическим приводом. Применение этих инструментов позволяет повысить производительность труда в 2 — 3 раза. Срок окупаемости устройств механизированной сборки резьбовых соединений не превышает 1,5 года.

Гайковерты с ударно-импульсными муфтами обеспечивают передачу крутящего момента с помощью ударных импульсов. При работе таких гайковертов практически отсутствует реактивный момент, что позволяет применять их при сборке крупногабаритных резьбовых соединений. Для затяжки резьбовых соединений диаметром 12… 16 мм применяют как электрические, так и пневматические гайковерты, которые по сравнению с электрическими имеют меньшие габаритные размеры и массу.

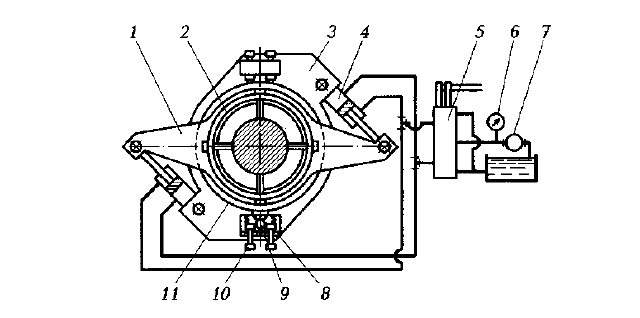

1 — траверса; 2 — центрирующие винты; 3 — обойма; 4 — гидравлический цилиндр; 5 — золотниковый распределитель; 6 — манометр; 7 — насосная станция; 8 — упоры; 9 — ось упоров; 10 — фиксирующие винты; 11 — затягиваемая гайка

Для затягивания круглых гаек большого диаметра возможно применение специального приспособления (рис. 5), которое состоит из подвижной обоймы 3 и неподвижной траверсы 1 с закрепленными на ней двумя цилиндрами 4. Устройство устанавливают на навернутую и предварительно затянутую гайку Пи центрируют винтами 2. Зубчатую поверхность упоров 8 устанавливают на обойме 3, подводя к гайке 11, и фиксируют винтами 10. Масло под давлением 20 МПа от насосной станции 7 подают в штоковую полость гидравлических цилиндров 4, в результате чего происходит поворот обоймы. При этом упоры 8, поворачиваясь вокруг оси 9, вращают гайку. И в направлении, противоположном направлению вращения обоймы 3. Усилие затягивания контролируют по манометру 6, после затяжки штоки цилиндров возвращаются в исходное положение с помощью золотникового распределителя 5, при этом обойма 3 разворачивается, а упоры 8 освобождаются. Одной из конструктивных мер борьбы с самопроизвольным отвинчиванием в процессе эксплуатации машин является стопорение резьбовых соединений. Наиболее распространены следующие методы стопорения:

- создание дополнительных сил трения путем осевого или радиального давления (контргайка, винт, самоконтрящаяся гайка);

- и взаимная фиксация относительного положения болта и гайки (стопорение шплинтованием, пружинными и деформируемыми шайбами, проволокой);

- местное пластическое деформирование (обжатие, кернение).

Широкое распространение также получили методы стопорения и уплотнения резьбовых соединений с помощью анаэробных клеев. Миниатюрная капсула, наполненная специальной жидкостью, в процессе сборки резьбового соединения разрушается, а вытекающая из нее жидкость превращается в клей, обеспечивающий прочное соединение резьбовых деталей (полимеризация клея происходит при комнатной температуре). Разборка таких соединений производится обычными методами и не вызывает разрушения деталей соединения. После разборки возможно повторное использование резьбовых деталей. Кроме того, клей обеспечивает защиту деталей соединения от коррозии.

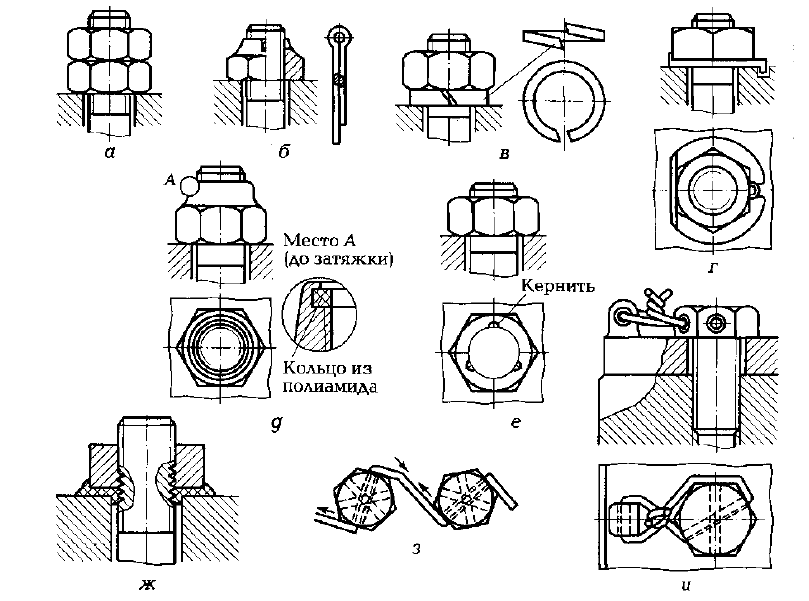

а — контргайкой; б — шплинтом; в — гроверной шайбой; г — специальной шайбой; д — кольцом из полиамида с последующей опрессовкой; е — кернением; ж — шайбой из полиамида; з, и — проволокой

Наиболее распространенные способы стопорения резьбовых соединений показаны на рис. 6, а порядок затягивания резьбовых деталей в различных по конструкции соединениях на рис. 7.

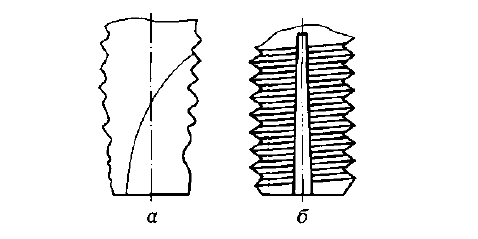

Особым видом резьбовых соединений являются самоформирующиеся резьбовые соединения. Эти соединения получают с помощью самоформирующихся винтов, предназначенных главным образом для соединения деталей из стального листа с корпусными деталями. Такие крепежные детали могут быть использованы без предварительного сверления, что позволяет избежать погрешностей из-за несоосности отверстий. Этими винтами можно сверлить сталь толщиной 0,8… 1,2 мм. Различают два вида самоформирующихся винтов: самонарезающиеся и самовыдавливающие. Само нарезающиеся винты образуют резьбу нарезанием за счет удаления излишков материала (рис. 8, а), они применяются для соединения деталей из хрупких материалов и изготавливаются двух типов: тип А, имеющий несколько (более двух) режущих кромок, и тип Б, имеющий одну, реже две, режущие кромки. Самовыдавливающие винты, применяемые для соединения деталей из пластичного материала, образуют резьбу без удаления слоя материала (рис. 8, б). Они также изготавливаются двух типов: тип А — для соединения деталей без предварительного сверления отверстия и тип Б — для соединения деталей с предварительным сверлением отверстия.

Рис. 8. Самоформирующиеся винты:

а — самонарезающиеся; б — самовыдавливающие

Контроль резьбовых соединений проводится в целях определения их надежности и долговечности, которые в значительной степени определяются правильностью затягивания деталей резьбового соединения в процессе сборки. В технических условиях на сборку ответственных резьбовых соединений указывают предельные значения крутящих моментов затягивания гаек и винтов, которые обычно устанавливают в зависимости от диаметра резьбы и материала деталей резьбового соединения. Контроль резьбовых соединений является важной частью технологического процесса их сборки. На практике наиболее удобный способ контроля усилия затягивания — применение предельных и динамометрических ключей.