Назначение и конструкция механизма клапанного распределения.

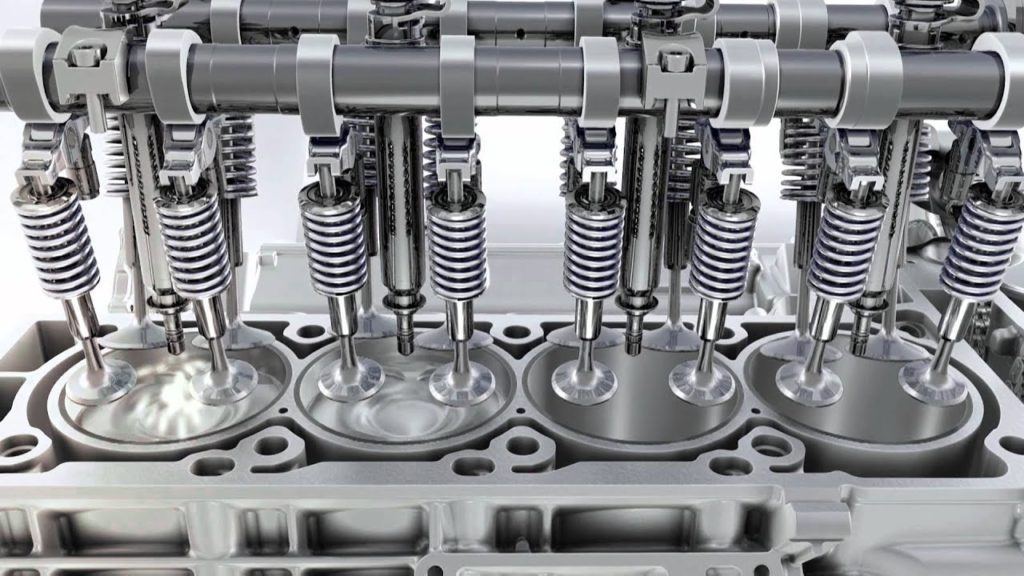

Механизмы клапанного распределения регулируют подачу горючей смеси в рабочую камеру двигателя внутреннего сгорания, жидкости или газа — в рабочую полость гидравлических или пневматических устройств. Клапаны совершают возвратно-поступательное движение с отставанием при полном закрытии и открытии для выпуска или впуска рабочего тела и отработавших газов. Перемещение клапанов осуществляется под воздействием кулачков распределительного вала, совершающего вращательное движение, и пружин, которые обеспечивают возвращение клапанов в исходное положение.

В механизмах клапанного распределения применяют клапаны различных конструкций: шариковые, плоские, тарельчатые. Наибольшее распространение получили тарельчатые клапаны, которые достаточно просты в изготовлении, сборке и эксплуатации.

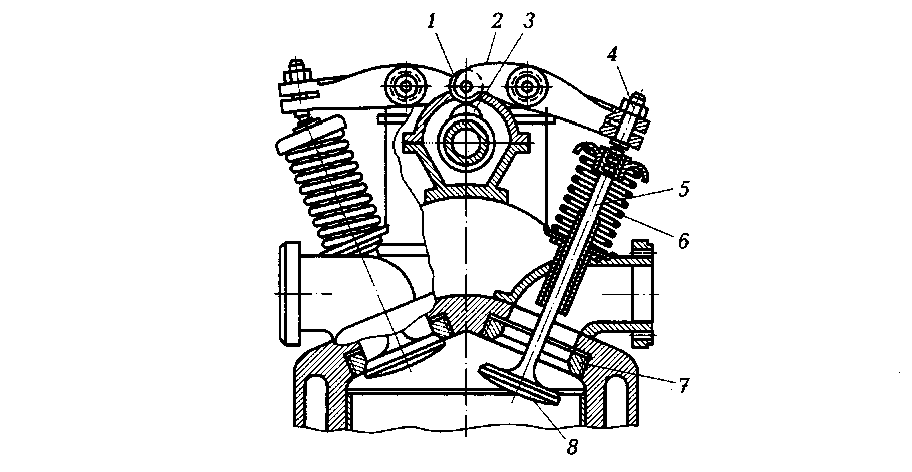

В качестве примера рассмотрим газораспределительный механизм с верхним расположением распределительного вала, когда его кулачки находятся над цилиндрами (рис. 1). Через коромысла 2 кулачки воздействуют на штоки 5 тарельчатых клапанов. Усилие от кулачка 3 передается коромыслу 2 через выступ коромысла или ролик 1, установленный на его конце. Применение ролика позволяет снизить изнашивание коромысла и кулачков, так как в паре ролик—коромысло имеет место трение качения, а не трение скольжения. На другой стороне коромысла установлены регулировочные винты 4, обеспечивающие регулирование величины хода клапана. Под воздействием коромысел клапаны опускаются и их тарелки 8 отходят от седел 7, обеспечивая впуск в цилиндр рабочей смеси или отведение отработавших газов. Возвращение клапана в исходное положение осуществляется пружиной 6, работающей на сжатие. Пружина обеспечивает достаточное усилие, под воздействием которого клапан плотно прижимается к седлу, перекрывая отверстие. Открытие и закрытие клапана должно быть строго согласовано с положением поршня в цилиндре. Обеспечить такое согласование можно только за счет кинематической связи коленчатого вала с распределительным с помощью зубчатой или цепной передачи. Часто для этих целей применяют зубчато-ременную передачу.

1 — ролик; 2 — коромысло; 3 — кулачок; 4 — регулировочный винт; 5 — шток клапана; 6 — пружина; 7 — седло клапана; 8 — тарелка клапана

Основное требование, которому должен удовлетворять механизм клапанного распределения, — открывать и плотно закрывать отверстие в цилиндре при определенных положениях поршня. Это обеспечивается за счет определенного расчетным путем положения кулачков на распределительном валу, а также регулированием зазоров в механизме клапанного распределения.

Технологический процесс сборки механизма клапанного распределения состоит из трех основных операций: сборки узла с распределительным валом; сборки клапанной группы; общей сборки и регулирования механизма внутреннего сгорания.

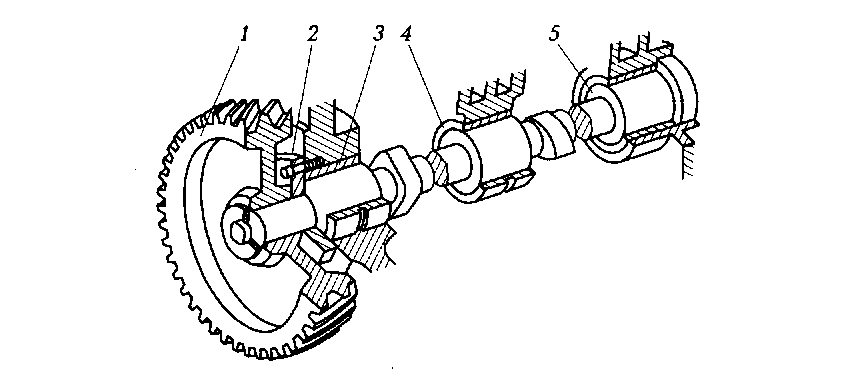

Сборка узла с распределительным валом.

Сборку начинают с запрессовки в блок цилиндров втулок 3, 4 и 5 (рис. 2) и их стопорения винтами от проворачивания с последующим развертыванием для восстановления геометрических размеров и формы отверстий втулок (отклонение формы отверстий от цилиндричности и круглости не должно превышать 0,04 мм). При запрессовке необходимо обеспечить совпадение смазочных канавок на втулках со смазочными отверстиями в блоке и заполнить смазочные канавки солидолом. Затем на распределительный вал устанавливают упорный фланец 2 и зубчатое колесо 1. Упорный фланец обеспечивает предупреждение осевого смещения распределительного вала под воздействием осевых сил, возникающих в зубчатом зацеплении с косозубыми зубчатыми колесами, соединяющими его с коленчатым валом. После сборки проверяют биение собранного узла по наружному диаметру зубчатого колеса. Распределительный вал с установленными на нем упорным фланцем и зубчатым колесом монтируют в подшипниках скольжения и закрепляют упорный фланец винтами. После этого производят регулирование положения распределительного вала по положению коленчатого.

1 — зубчатое колесо; 2 — упорный фланец; 3—5 — втулки-вкладыши

Сборка клапанной группы.

Прежде чем приступить к сборке клапанной группы, необходимо обеспечить плотность прилегания клапана к его седлу. Плотность прилегания достигается за счет шлифования фасок клапана и отделочной обработки его седла. Достаточно часто для обеспечения плотности прилегания клапана к седлу используют притирку, качество которой оценивают, наливая керосин в цилиндр. При высоком качестве притирки керосин не должен просачиваться между клапаном и седлом. После притирки клапана к седлу переходят непосредственно к сборке клапанной группы (см. рис. 1). В головку блока цилиндров устанавливают клапанные гнезда с седлами. Затем на шток 5 клапана устанавливают опорную шайбу, пружину 6, регулировочную шайбу и регулировочный винт 4, после чего проверяют усилие пружины, для того чтобы убедиться, что она обеспечивает плотное прилегание тарелки 8 клапана к его седлу 7. Установив клапан, переходят к монтажу коромысел. В паз коромысла 2 вводят ролик 1 и соединяют их осью, концы которой накернивают для предупреждения самопроизвольного выпадания. Собранные коромысла устанавливают на головке блока цилиндров, последовательно продвигая ось в отверстия блока и коромысел. Концы оси закрепляют для предупреждения самопроизвольного выпадания. В заключении устанавливают в резьбовых отверстиях коромысел регулировочные винты 4 и производят регулирование зазора между штоками клапанов и торцами регулировочных винтов коромысел.

Общая сборка и регулирование двигателя внутреннего сгорания.

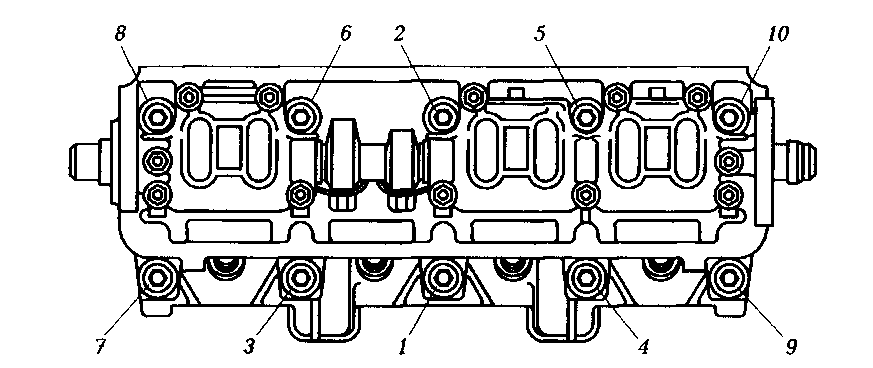

Общая сборка двигателя заключается в установке на блок цилиндров крышки блока. С этой целью в корпус блока ввертывают шпильки и устанавливают на него прокладку. Затем проворачивают распределительный вал на крышке блока цилиндров так, чтобы выпускной клапан первого цилиндра был полностью открыт, а коленчатый вал так, чтобы поршень первого цилиндра находился в верхней мертвой точке (ВМТ). После этого на корпус блока цилиндров устанавливают крышку и закрепляют ее, затягивая гайки шпилечного соединения в последовательности, показанной на рис. 3. В заключении соединяют коленчатый и распределительный валы зубчатыми колесами, цепной или зубчато-ременной передачами и, проворачивая коленчатый вал от руки, проверяют синхронность работы кривошипно-шатунного и газораспределительного механизмов.