Назначение и конструкция храпового механизма.

Храповые механизмы широко применяют в металлорежущих станках, автоматических линиях и грузоподъемных устройствах. Эти механизмы обеспечивают периодическую подачу режущего инструмента в процессе обработки, переключение станка с рабочего хода на холостой и обратно, удерживание груза в процессе его подъема или опускания.

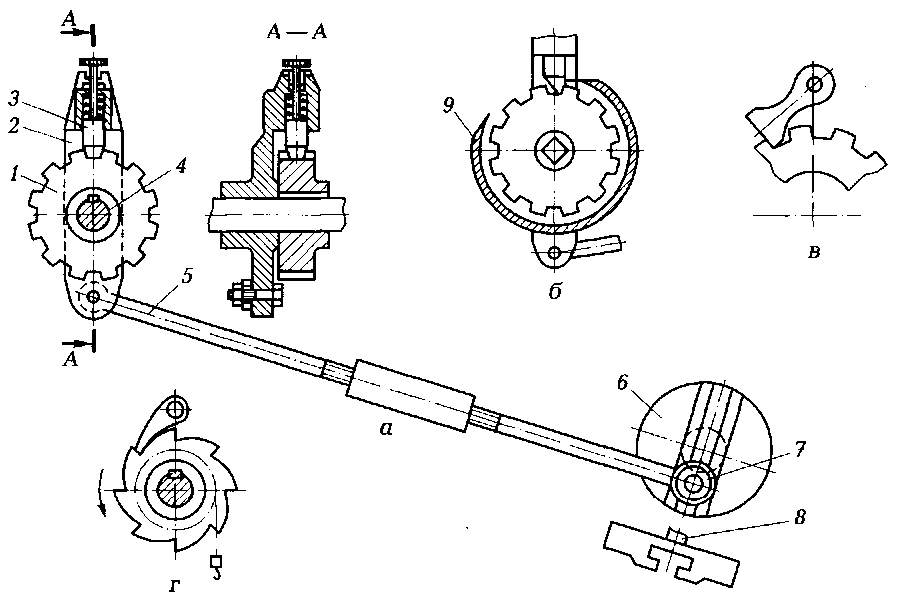

Устройство храпового механизма периодической подачи стола поперечно-строгального станка показано на рис. 1, а. Кривошипный диск 6 механизма устанавливают на ведущем валу 8, частота вращения которого совпадает с частотой вращения кривошипного диска, приводящего в движение кулису станка, что обеспечивает подачу стола один раз за двойной ход кулисы (подача стола осуществляется во время холостого хода исполнительного механизма).

а — с качающейся собачкой; б — с постоянным радиусом кривошипа; в, г — с перекидной собачкой; 1 — храповое колесо; 2 — рычаг; 3 — собачка; 4, 8 — валы; 5 — шатун; 6 — кривошипный диск; 7 — палец; 9 — щиток

В Т-образном пазу кривошипного диска установлен палец 7, который закрепляется при помощи гайки. Палец может перемещаться вдоль паза вручную (при этом изменяется радиус кривошипа). С пальцем 7 одним концом соединен шатун 5, а вторым концом шатун связан с рычагом 2 храпового механизма. Рычаг 2, установленный на валу 4 по посадке с зазором, может совершать относительно этого вала качательное движение. На том же валу 4 при помощи шпонки установлено храповое колесо 1. В корпусе рычага 2 находится собачка 3, которая под воздействием пружины прижимается к храповому колесу и входит в одну из его впадин.

Периодическую подачу в таком механизме регулируют, изменяя радиус кривошипа, в зависимости от которого меняется угол качания рычага с собачкой и, следовательно, число зубьев храпового колеса, захватываемых за одно качание рычага.

Конструкция храпового механизма с постоянным радиусом кривошипа, а следовательно, с постоянным углом качания собачки показана на рис. 1, б. Число зубьев, захватываемых собачкой за одно качательное движение, регулируется щитком 9. Поворачиваясь, щиток перекрывает часть зубьев, и собачка при качании частично проскальзывает по нему. Для упрощения конструкции довольно часто вместо собачки с пружиной применяют перекидные собачки (рис. 1, в, г).

Если храповой механизм должен обеспечивать только одностороннюю подачу, то зубья храпового колеса выполняют скошенными, а собачку односторонней. Такие механизмы применяют, как правило, в грузоподъемных устройствах. При подъеме груза собачка скользит по скошенным зубьям, а при остановке она упирается в зуб, препятствуя самопроизвольному опусканию груза.

Сборка храпового механизма.

Сборку храпового механизма рекомендуется начинать с контроля качества комплектующих деталей. Проверяют геометрические размеры и форму посадочных мест валов 4 и 8 на соответствие требованиям чертежа, а затем их устанавливают в подшипниковых опорах корпуса. После этого в корпус рычага 2 устанавливают пружину и собачку 3 и, проверив точность геометрических размеров и формы посадочного отверстия храпового колеса, его устанавливают на вал 4. Затем соединяют рычаг 2 с шатуном 5 при помощи болта, а две половины рычага соединяют между собой резьбовой муфтой. На заключительном этапе сборки шатун 5 соединяют с пальцем 7 штифтом, а головку пальца 7 вводят в паз кривошипного диска 6 и закрепляют гайкой.