Механизация грузоподъемных операций не только облегчает труд рабочих, но и делает его производительней. Детали массой: более 18 кг при выполнении слесарных и сборочных работ следует, как правило, перемещать и устанавливать с помощью подъемно-транспортных средств. Сборочные цеха и участки должны оснащаться подъемно-транспортным оборудованием в целях уменьшения ручных трудоемких работ.

Устройства для подъема, опускания и перемещения грузов.

Подъем, опускание и перемещение грузов называют такелажными работами. Для выполнения этих работ используют различное оборудование: подъемные краны, лебедки, тали, тельферы, домкраты, отводные блоки и блочные обоймы, полиспасты, приспособления для размещения грузоподъемных устройств.

Классификация и назначение подъемных кранов.

При выполнении сборочных работ наиболее часто применяют консольный настенный поворотный кран и электрическую кран-балку.

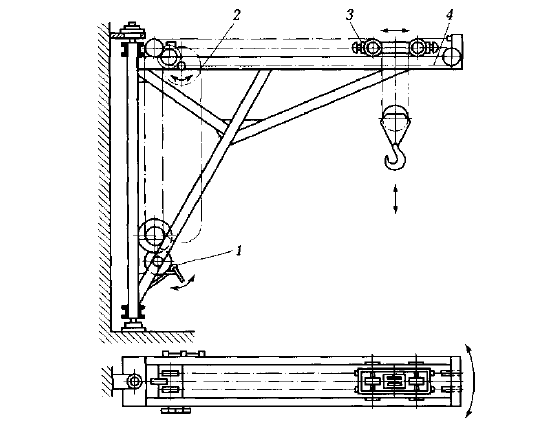

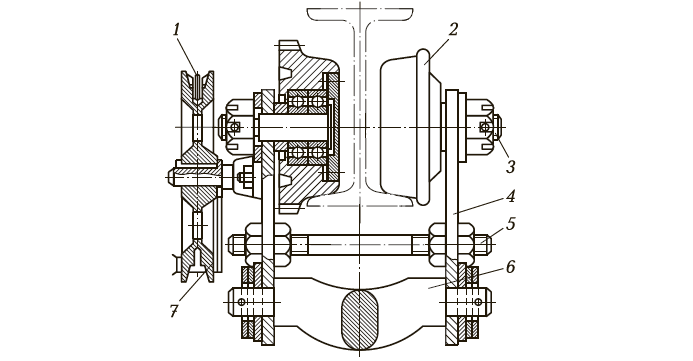

Консольный настенный поворотный кран (рис. 1) с переменным вылетом и ручным приводом монтируется на специальной стойке — штанге, которая крепится к стене и полу производственного помещения. Основным узлом такого устройства, обеспечивающим подъем груза, является лебедка 1 с ручным приводом. Изменение вылета стрелы крана достигается за счет перемещения тележки 3 по направляющим горизонтальной балки. Перемещение тележки 3 осуществляется вручную при помощи каната 4. Канат соединен с цепным колесом 2, которое поворачивается также вручную при помощи цепи.

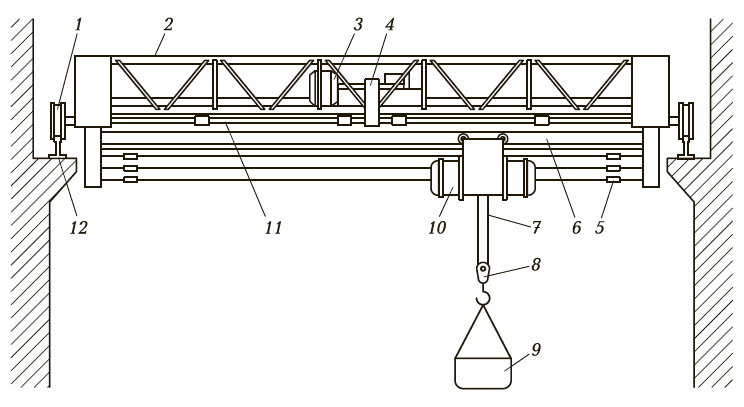

Электрический кран-балка (рис. 2) относится к межоперационному внутрицеховому транспорту и предназначен для перемещения деталей и сборочных единиц с одного рабочего места на другое. Кран-балка состоит из металлической фермы 2, в центре которой установлен электрический двигатель 3 с редуктором 4, который соединен с трансмиссионным валом 11. Вал через зубчатые передачи передает вращение на ведущие колеса 1, установленные па рельсы 12 межпролетных железобетонных балок. В нижней части фермы имеется три силовых электрических провода 5 и двутавровая балка 6, по которой на колесиках передвигается тельфер 10. Во внутреннюю часть тельфера установлен барабан, на котором намотан грузоподъемный трос 7 с грузовым крюком 8. При перемещении груза 9 управление кран-балкой осуществляется с дистанционного пульта (на рисунке не показан).

1 — ведущие колеса; 2 — ферма; 3 — электрический двигатель; 4 — редуктор силовой электрический привод; 6 — двутавровая балка; 7 — трос; 8 — крюк; 9 — груз; 10 —тельфер; 11 — трансмиссионный вал; 12 —рельсы

Классификация и назначение лебедок.

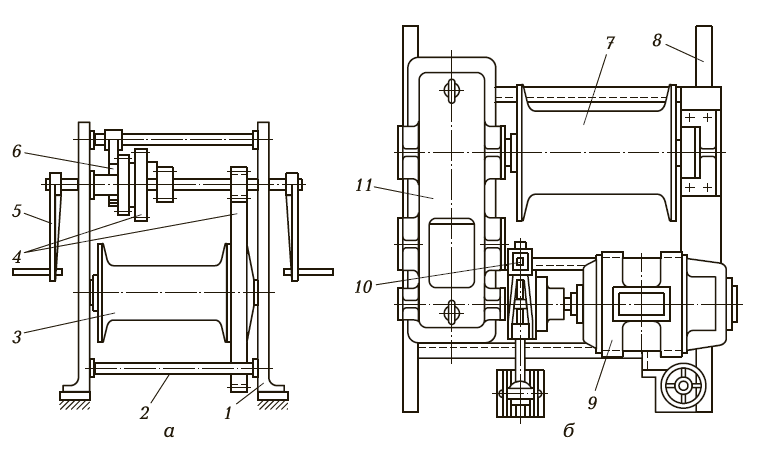

Лебедки (рис. 3), применяемые для перемещения грузов, могут быть с ручным и механическим приводом. Все лебедки снабжаются тормозными устройствами, предупреждающими самопроизвольное опускание груза.

1 — станина; 2 — тяга; 3, 7 — барабаны; 4 — зубчатая передача; 5 — рукоятка; 6 — храповой механизм; 8 — рама; 9 — электрический двигатель; 10 — тормоз; 11 — редуктор

Лебедка с ручным приводом (рис. 3, а) состоит из станины 1, скрепленной тягами 2. Вращение от рукоятки 5 передается барабану 3 через зубчатую передачу 4. Поднятый груз удерживается от самопроизвольного опускания при помощи храпового механизма 6.

Лебедка с механическим приводом (рис. 3, б), чаще всего электрическим, широко применяется в механизмах подъема грузов как самостоятельно, так и в паре с монтажными полиспастами, которые могут входить в комплект такелажных средств (мачт, порталов, шевров и др.). Монтажные лебедки снабжены электромагнитным тормозом, который включают в цепь электрического двигателя так, чтобы при его пуске тормозные колодки освобождали тормозной диск, а при остановке — затормаживали всю систему передач.

Такая лебедка состоит из барабана 7, редуктора 11, тормоза 10 и электрического двигателя 9. Все механизмы лебедки крепятся на общей несущей раме 8.

Классификация и назначение талей и тельферов.

Тали предназначены для подъема, опускания и перемещения деталей и узлов небольшой массы. Применяют тали в тех случаях, когда использование подъемных кранов или других грузоподъемных средств затруднено или невозможно. В зависимости от конструкции приводного механизма различают червячные, шестеренные и рычажные тали.

Червячная таль состоит из обоймы, в которой расположен механизм подъема, состоящий из чугунного червячного колеса, отлитого как единое целое с цепной звездочкой. Цепная звездочка обеспечивает вертикальное перемещение грузовой цепи. Движение цепной звездочке передается от червяка. Для талей применяют пластинчатые или сварные грузовые цепи, на которые подвешивают крюк для закрепления поднимаемого груза. Грузоподъемность таких талей составляет до 100кг. Высота подъема груза не превышает, как правило, 3 м.

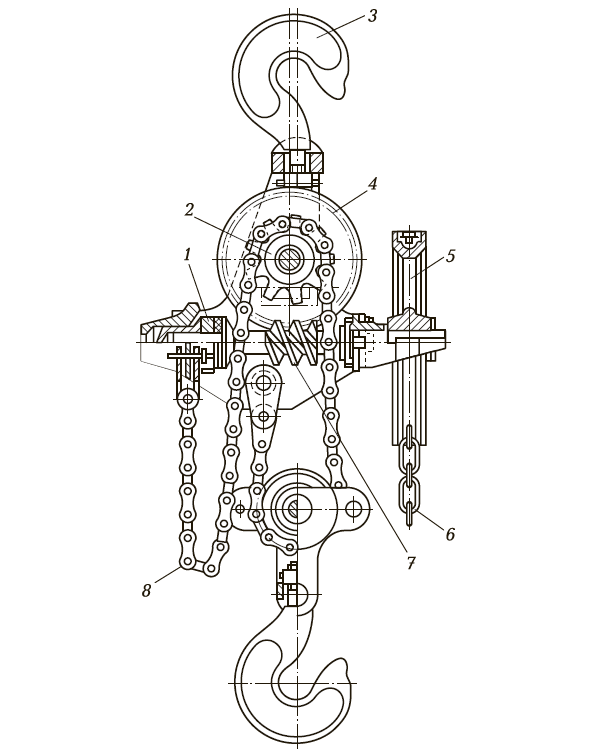

Таль с червячным приводом (рис. 4) устроена следующим образом. Грузовая пластинчатая цепь 8 устанавливается на звездочке 2 червячного колеса 4. Таль снабжена дисковым или коническим тормозом 1, который срабатывает от осевого усилия червяка 7. Вращение червяка, а следовательно, и червячного колеса со звездочкой осуществляется приводной цепью 6 через цепное приводное колесо 5. Тали на месте работы подвешиваются при помощи крюка 3.

Шестеренная таль состоит из корпуса, в котором размещена звездочка грузовой цепи, планетарный шестеренный механизм привода и дисковый тормоз. На приводном валу установлена тяговая звездочка, а на втулке с винтовой нарезкой свободно посажена звездочка грузовой цепи и храповое колесо, обеспечивающее удерживание груза от самопроизвольного опускания.

При вращении тяговой звездочки в сторону подъема она смещается по винтовой нарезке, входит в зацепление с храповым колесом и заставляет его вращаться. Вращение приводного вала передается через планетарный редуктор на звездочку грузовой цепи. При опускании груза тяговая звездочка смещается по винтовой втулке в обратную сторону и выходит из зацепления с храповым колесом, освобождая его.

У шестеренных талей КПД выше, чем у червячных, они способны обеспечить большую скорость при подъеме груза.

Рычажная таль состоит из силового неподвижного узла, связанного с цепью, двух крюков и приводного рычага (рукоятки). Таль на рабочем месте подвешивают за верхний крюк. Подъем или опускание груза производится качанием рукоятки на угол 90°. Переключение тали с подъема на опускание груза осуществляется при помощи специального фиксатора, который смонтирован в корпусе рукоятки.

При необходимости перемещения груза в горизонтальном направлении ручную таль подвешивают за крюк (см. рис. 4) к траверсе 6 на монорельсовой тележке (рис. 5), которая перемещается по рельсу. Тележка снабжена колесами 2, установленными на осях 3, которые крепятся в боковых накладках 4, стянутых шпильками 5.

1 — грузовая пластинчатая цепь; 2 — колесо; 3 — ось; 4 — боковая накладка; 5 — шпилька; 6 — траверса; 7 — приводное колесо

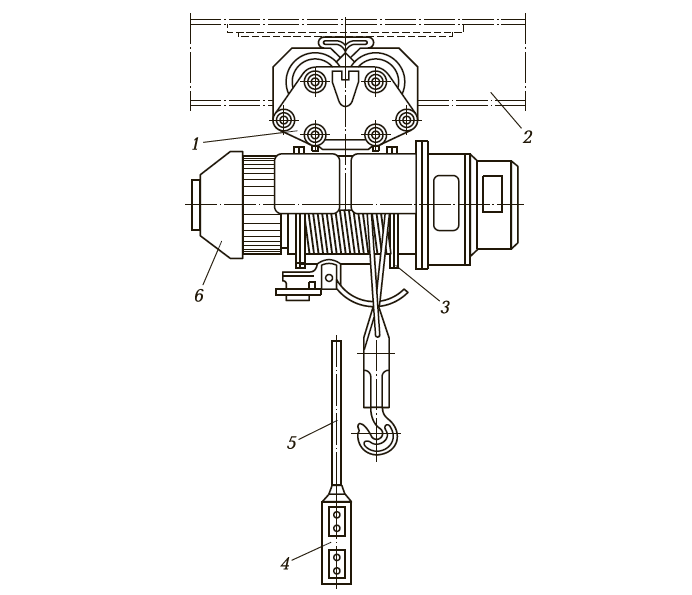

Тельферы (рис. 6) изготавливают с электрическим приводом. Тельфер состоит из грузового канатного барабана 3, редуктора и фланцевого электрического двигателя 6. Грузоподъемность тельфера обычно не превышает 5 т. Передвижные тельферы крепятся к механизированной тележке 1, которая имеет отдельный электрический привод. Тележка может перемещаться вдоль монорельсового пути 2. Управление работой тельфера осуществляется с дистанционного пульта 4, который подвешивают на гибком кабеле 5 к корпусу тельфера.

1 — тележка; 2 — монорельсовый путь; 3 — канатный барабан; 4 — пульт управления; 5 — гибкий кабель; 6 — электрический двигатель

Классификация и назначение домкратов.

Домкраты относятся к группе простейших грузоподъемных механизмов и применяются для подъема на небольшую высоту, опускания и горизонтального перемещения деталей и узлов. В отличие от других грузоподъемных устройств домкраты поднимают груз снизу, что создает неустойчивое равновесие, требующее предохранения от опрокидывания.

По принципу действия и конструктивному исполнению домкраты подразделяются на винтовые, реечные и гидравлические.

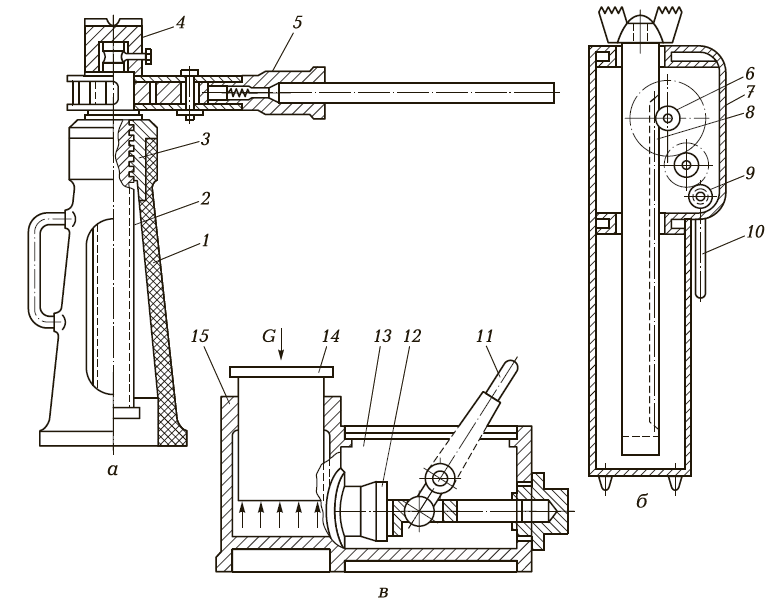

1, 7 — корпуса; 2 — винт; 3 — гайка; 4 — головка винта; 5, 10 — рукоятки; 6, 9 — зубчатые колеса; 8 — зубчатая рейка; 11 — рычаг; 12 — плунжерный насос; 13 — резервуар для гидравлической жидкости; 14 — поршень; 15— цилиндр; G — масса груза

Винтовые домкраты (рис. 7, а) надежно удерживают поднятый груз в любом положении и могут плавно его опускать. Угол подъема резьбы ходового винта домкрата составляет 4…5°, что обеспечивает его самоторможение в процессе поднятия и опускания груза. Винтовые домкраты просты по конструкции и надежны в работе. Домкрат состоит из винта 2 с головкой 4, гайки 3 и корпуса 1. Ниже головки на стержне винта находится рукоятка 5, которая обеспечивает вращение винта. Грузоподъемность винтовых домкратов составляет от 1 до 20 т.

Реечные домкраты (рис, 9.7, б) обеспечивают подъем груза за счет зубчатой рейки, которая перемещается внутри домкрата по направляющим. По конструкции различают рычажно-реечные и реечно-зубчатые домкраты. Грузоподъемность реечных домкратов достигает 15 т.

Реечный домкрат имеет корпус 7 из листовой стали, внутри которого находится зубчатая рейка 8, заканчивающаяся вверху вращающейся на пальце опорной головкой. При подъеме груза движение от рукоятки 10 передается через ведущий вал и зубчатое колесо 9 к зубчатому колесу 6, которое находится в зацеплении с зубчатой рейкой 8. Поднятый груз удерживается от самопроизвольного опускания при помощи храпового механизма (на рисунке не показан).

Гидравлические домкраты (рис. 7, в) работают по принципу нагнетания рабочей жидкости с помощью насоса (с малым диаметром поршня) в рабочий цилиндр. Воздействуя на большую площадь рабочего поршня, жидкость создает значительную силу, которая используется для подъема груза. Гидравлические домкраты отличаются большой грузоподъемностью, достигающей 750 т, относительно высоким КПД и плавностью работы.

Поршневой гидравлический домкрат состоит из цилиндра 15, поршня 14 и резервуара 13 для гидравлической жидкости, в который помещен плунжерный насос 12, приводимый в действие рычагом 11. При работе насоса жидкость подается в цилиндр и поднимает поршень с грузом.

Конструкция и назначение вспомогательных приспособлений для подъема и перемещения грузов.

К таким устройствам относятся отводные блоки, блочные обоймы и приспособления для размещения грузоподъемных устройств.

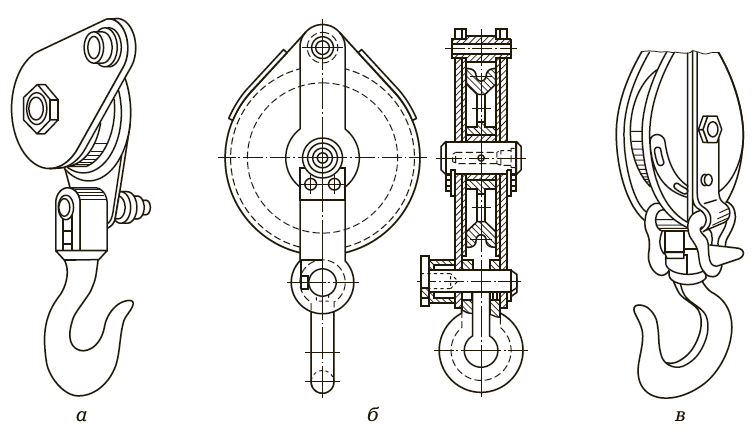

Отводные блоки и блочные обоймы используют в грузоподъемных устройствах для закрепления грузов при их подъеме и перемещении. Отводные блоки позволяют изменить направление движения каната за счет использования одного или двух блоков. Для удобства монтажа каната на блоки их выполняют с откидной щекой (рис. 8, а), со съемной серьгой (рис. 8, б) или со съемным крюком (рис. 8, в).

а — с откидной щекой; б — со съемной серьгой; в — со съемным крюкам

Приспособления для размещения грузоподъемных устройств.

Приспособления применяют в тех случаях, когда при отсутствии стационарных подъемных устройств необходимо произвести работы по сборке крупногабаритного промышленного оборудования. Выбор таких приспособлений зависит от массы перемещаемых деталей и узлов. Наиболее простыми и распространенными приспособлениями, применяемым для этих целей, являются козлы, треноги и мачты.

Козлы применяют для подъема грузов массой до 12 т и изготавливают из деревянных бревен. Козлы состоят из четырех стоек, двух поперечин и четырех раскосов. На поперечины укладывают балку или рельс, на котором крепят грузоподъемный механизм. Размеры бревен и балок для изготовления козел выбирают по справочным таблицам в зависимости от массы поднимаемого груза.

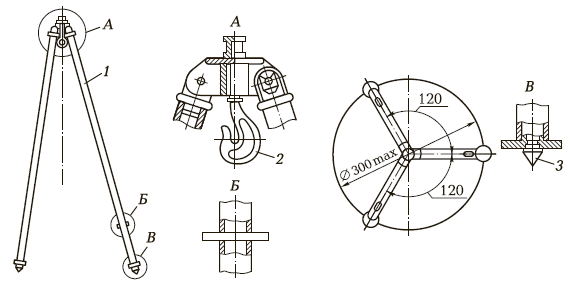

1 — штанга; 2 — крюк; 3 — опора

Треноги (рис. 9) используют для подъема грузов относительно небольшой массы, как правило, не превышающей 3 т, на высоту до 2,5 м. Чаще всего треноги изготавливают из металлических труб, реже — из древесины.

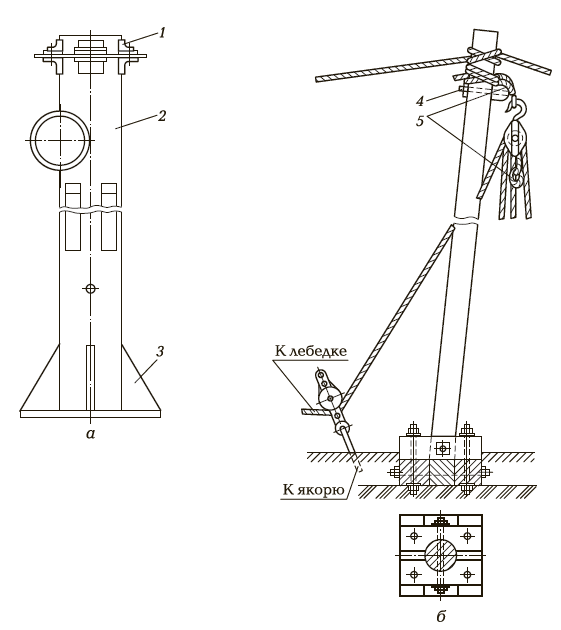

Мачты (рис. 10, а) служат для подъема грузов массой до 50 т. Используют мачты в тех случаях, когда при сборке промышленного оборудования невозможно или нецелесообразно применение кранов.

1 — фланец; 2 — колонна; 3 — ребро жесткости; 4 — двойные выбленочные узлы; 5 — беседочные узлы со сжимами

В вертикальном или в заданном наклонном положении мачты удерживают с помощью расчалок — вант (рис. 10, б). Число вант определяют исходя из условий работы, но оно не может быть менее трех.