По окончании сборки необходимо определить ее качество: точность сборки отдельных узлов, их взаимное положение и перемещение; жесткость отдельных узлов оборудования.

Виды испытания оборудования.

Испытания готового оборудования подразделяются на три вида: приемочные, контрольные и специальные.

Приемочные испытания проводятся в целях выявления правильности взаимодействия отдельных деталей и сборочных единиц, производительности, расходования масла и т. д. Показателями неудовлетворительной работы оборудования являются перерасход топлива, нагрев подшипников, стук и шум в отдельных сборочных единицах и быстрое изнашивание некоторых деталей.

Контрольные испытания (повторные испытания оборудования) проводят в том случае, когда в результате приемочных испытаний были выявлены недостатки в работе оборудования и проводились работы по их устранению.

Специальные испытания (проверка оборудования и отдельных его узлов) осуществляют на специальных стендах, которые оборудованы необходимыми приборами, нагрузочными устройствами и трубопроводами. Специальные испытания проводят в двух режимах: на холостом ходу и под нагрузкой.

Испытания на холостом ходу позволяют проверить взаимодействие частей оборудования и приработку отдельных его деталей. Оборудование устанавливают на стенде и приводят в движение сначала на малых скоростях, наблюдая за работой отдельных его частей, смазочной системы и состоянием трущихся деталей. Постепенно скорость перемещения исполнительных узлов оборудования увеличивают до номинальных значений. Если оборудование работает нормально, то испытания заканчивают.

Испытания под нагрузкой проводят в целях проверки эксплуатационных технических качеств оборудования. Во время испытаний наблюдают за температурой охлаждающей жидкости, давлением в смазочной системе, расходом топлива и т.д. Нагрузку в процессе испытаний изменяют при помощи тормозного устройства, доводя ее значение до номинального. Какие-либо незначительные дефекты, обнаруженные в процессе испытания под нагрузкой, по возможности устраняют непосредственно на стенде. Более существенные дефекты ликвидируют на специальном ремонтном стенде. После устранения дефектов оборудование возвращают на повторные испытания.

Испытания технологического оборудования (на примере токарного и консольно-фрезерного станков).

Начинают испытания с проверки оборудования на геометрическую точность и по результатам испытаний оценивают соответствие геометрической точности станка требованиям технической документации.

Проверка геометрической точности токарного станка.

В узлах и механизмах токарного станка необходимо проверить следующие параметры: прямолинейность и параллельность направляющих, радиальное и осевое биение шпинделя, параллельность оси шпинделя направляющим станины, параллельность перемещения пиноли задней бабки направляющим станины, совпадение осей отверстий шпинделя и пиноли задней бабки.

Контроль прямолинейности направляющих в вертикальной плоскости и их параллельности осуществляют, устанавливая на них универсальный измерительный мостик.

Контроль радиального и осевого биения шпинделя выполняется при помощи индикатора часового типа, который устанавливают в индикаторной стойке, размещенной либо на направляющих станины, либо в резцедержателе станка. В шпинделе станка устанавливают эталонную деталь, в контакт с которой вводят измерительный наконечник индикатора. Затем шпиндель проворачивают вручную и по отклонению стрелки индикатора определяют величину радиального и осевого биения. В качестве эталонной детали может быть использован жесткий центр.

Проверка параллельности оси шпинделя направляющим станины осуществляется при помощи индикатора часового типа, установленного в стойке, закрепленной в резцедержателе станка. В коническое отверстие шпинделя устанавливают эталонный вал длиной 350 мм. Измерительный наконечник индикатора вводят в контакт с образующей эталонного вала и, перемещая суппорт станка, определяют отклонение от параллельности оси шпинделя направляющим станины. Измерения ведут в двух плоскостях: вертикальной и горизонтальной.

Параллельность перемещения пиноли задней бабки направляющим станины проверяют при помощи индикатора часового типа, установленного на стойке, закрепленной в резцедержателе станка. Пиноль задней бабки выдвигают из корпуса на 100 мм, предварительно введя в контакт с ее образующей поверхностью измерительную ножку индикатора, по разности показаний индикатора при перемещении пиноли определяют величину отклонения параллельности этого перемещения направляющим станины. Контроль осуществляется в двух плоскостях: вертикальной и горизонтальной.

Совпадение осей отверстий шпинделя и пиноли задней бабки проверяют устанавливая в эти отверстия жесткие центры, между которыми закрепляют эталонный вал. Величину отклонения определяют по индикатору, установленному на стойке, закрепленной в резцедержателе станка.

Проверка геометрической точности консольно-фрезерного станка.

При контроле геометрической точности консольно-фрезерного станка проверке подлежат плоскостность рабочей поверхности стола, радиальное биение оси конического отверстия шпинделя, радиальное биение наружной цилиндрической посадочной поверхности переднего конца шпинделя, параллельность рабочей поверхности стола направлению его продольного перемещения, параллельность рабочей поверхности стола направлению его поперечного перемещения, параллельность оси вращения шпинделя рабочей поверхности стола (для горизонтальных консольнофрезерных станков), параллельность направляющих хобота оси вращения шпинделя (для горизонтальных консольно-фрезерных станков), перпендикулярность оси вращения шпинделя рабочей поверхности стола (для вертикальных консольно-фрезерных станков), перпендикулярность поверхности стола направлению вертикального перемещения консоли.

Плоскостность рабочей поверхности стола оценивают, размещая на ней две калиброванные плитки одинаковой высоты, на которые устанавливают поверочную линейку. Плитки, а соответственно, и линейку располагает в различных направлениях (не менее трех). Расстояние от линейки до поверхности стола в каждом ее положении измеряют не менее чем в трех точках при помощи блока концевых мер длины и щупа, определяя отклонение от плоскостности.

Радиальное биение оси конического отверстия шпинделя проверяют, устанавливая в отверстия шпинделя эталонную оправку длиной 300 мм. Контроль осуществляется при помощи индикатора часового типа, установленного в стойке, размещенной на столе станка. Измерения производят в двух точках: у торца шпинделя и у свободного конца оправки.

Радиальное биение наружной цилиндрической посадочной поверхности переднего конца шпинделя контролируют, устанавливая на столе станка индикаторную стойку с индикатором часового типа, вводя измерительный наконечник индикатора в контакт с проверяемой поверхностью. Шпиндель станка проворачивают и по разности предельных отклонений стрелки отсчетного устройства индикатора оценивают величину радиального биения.

Параллельность рабочей поверхности стола направлению его продольного и поперечного перемещения оценивают, устанавливая в шпинделе станка специальную оправку с индикатором часового типа, измерительный наконечник которого приводят в соприкосновение с рабочей поверхностью стола. Параллельность поверхности стола направлениям его перемещения определяют по отклонению стрелки индикатора. Перемещения стола при этом должны производится на всю длину его хода. При контроле параллельности при продольном перемещении стола необходимо застопорить перемещение консоли и салазок станка, а при контроле параллельности при поперечном перемещении стопорят перемещение консоли и стола станка.

Параллельность оси вращения шпинделя рабочей поверхности стола (для горизонтальных консольнофрезерных станков) проверяют при помощи индикатора часового типа, устанавливаемого в специальной оправке, размещенной в коническом отверстии шпинделя. Стопорят консоль на направляющих станины и перемещают стол в продольном и поперечном направлениях, оценивая по разности предельных отклонений стрелки отсчетного устройства индикатора параллельность оси вращения шпинделя рабочей поверхности стола. Измерения повторяют, поворачивая шпиндель с установленной в нем оправкой на 180°.

Параллельность направляющих хобота оси вращения шпинделя (для горизонтальных консольно-фрезерных станков) проверяется при помощи индикатора, размещенного в приспособлении, устанавливаемом на направляющих хобота. В коническое отверстие шпинделя устанавливают контрольную оправку, в контакт с которой вводят измерительный наконечник индикатора и, перемещая приспособление, по направляющим хобота по предельным отклонениям стрелки отсчетного устройства индикатора определяют отклонение от параллельности направляющих хобота оси вращения шпинделя. Измерения производят поочередно в вертикальной и горизонтальной плоскостях.

Перпендикулярность оси вращеия шпинделя и рабочей поверхности стола (для вертикальных консольно-фрезерных станков) контролируется индикатором, установленным в специальном приспособлении, которое закрепляется в шпинделе станка. Измерительный наконечник индикатора приводят в соприкосновение с поверхностью стола, который перемещают в продольном и поперечном направлениях на всю длину хода. При перемещении стола консоль и салазки должны быть застопорены. По предельным отклонениям стрелки измерительного устройства индикатора оценивают соответствие перпендикулярности оси вращения шпинделя относительно рабочей поверхности стола требованиям технических условий.

Перпендикулярность поверхности стола направлению вертикального перемещения консоли оценивается при помощи индикатора, устанавливаемого в специальной стойке, размещенной в шпинделе станка. На столе станка устанавливают угольник (сначала вдоль, а затем — поперек стола). В контакт с вертикальной полкой угольника вводят измерительный наконечник индикатора. Салазки и стол станка стопорят, а консоль перемещают по направляющим станины, фиксируя предельные отклонения стрелки отсчетного устройства индикатора, по которым определяют соответствие перпендикулярности поверхности стола направлению вертикального перемещения консоли требованиям технических условий.

Испытания оборудования на холостом ходу.

В ходе испытаний проверяют взаимодействие основных узлов и механизмов оборудования при его работе. При проведении этих испытаний скорости узлов и механизмов постепенно увеличивают до номинальных значений; контролируют состояние трущихся пар (подшипники, направляющие, зубчатые редукторы).

Рассмотрим последовательность выполнения работ на примере испытаний токарного станка.

Прежде чем приступить к проведению испытаний, необходимо залить масло в коробки скоростей и подач, фартук станка и масляный бак смазочной системы станка, а также заправить маслом точки ручного смазывания в соответствии с картой смазывания. После смазывания следует опробовать работу органов управления станком вручную, перемещая суппорт станка в продольном и поперечном направлениях. Затем на коробке скоростей устанавливают минимальную частоту вращения шпинделя, включают привод главного движения и производят обкатку коробки скоростей в течение 30…40 мин. Затем на коробке подач устанавливают минимальную подачу и, включив механизм автоматической подачи, перемещают суппорт станка в различных направлениях в течение 30…40 мин. После работы на холостом ходу привода главного движения и привода подач производят замену масла в смазочной системе станка.

На следующем этапе испытаний изменяют частоту вращения шпинделя, переключая зубчатые блоки коробки скоростей, и измеряют при помощи тахометра фактическую частоту вращения шпинделя. На максимальной частоте вращения шпинделя коробку скоростей обкатывают до тех пор, пока температура подшипников (измеряется при помощи термопары) не перестанет увеличиваться (время обкатки коробки скоростей должно быть не менее 30 мин).

После обкатки коробки скоростей переходят к определению фактических перемещений суппорта станка на всех диапазонах подач при минимальной частоте вращения шпинделя (отсчет перемещений ведется по лимбу станка, а времени — по секундомеру). Затем проверяют температуру подшипников (измеряется при помощи термопары). На заключительном этапе испытаний проверяют:

- величину холостого хода ходовых винтов продольной и поперечной подач (по лимбам станка);

- торцевое и радиальное биение шкивов ременной передачи (при помощи индикатора, установленного на стойке);

- натяжение ремней и надежность работы фрикционной муфты реверса; работу системы охлаждения и смазочной системы;

- надежность работы защитных устройств (кожух шпинделя, кожух ременной передачи, защитный экран).

По результатам проведенных испытаний делают вывод о качестве сборки станка.

После испытаний на холостом ходу, прежде чем приступить к испытанию оборудования под нагрузкой, следует проверить его на жесткость.

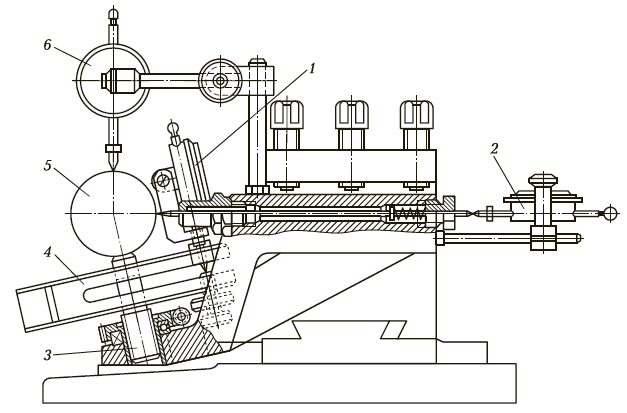

1, 2, 6 — индикаторы; 3 — нагрузочный винт; 4 — динамометр; 5 — оправка

Проверка оборудования на жесткость.

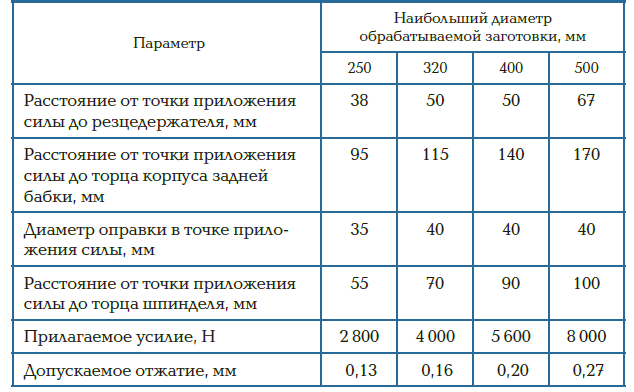

Порядок проведения проверки оборудования на жесткость рассмотрим на примере токарного станка. Жесткость станка проверяют при помощи специального приспособления (рис. 1), которое устанавливают в суппорте станка, а в жестких центрах, размещенных в шпинделе станка и пиноле задней бабки, устанавливают оправку 5, размеры которой должны соответствовать данным, указанным в табл. 1.

Вращая нагрузочный винт 3, воздействуют на оправку 5 через динамометр 4 с усилием, указанным в табл. 1 (величина усилия пропорциональна отклонению стрелки индикатора 1). По индикаторам 6 и 2 определяют величину отжатия оправки и, сравнивая ее с допускаемыми величинами, указанными в табл. 1, делают заключение о жесткости станка.

Испытание оборудования под нагрузкой.

При испытаниях под нагрузкой контролю подлежат частота вращения, развиваемая мощность, расход энергии, давление масла в смазочной системе и системе гидравлического привода. В процессе испытаний ведется наблюдение за работой отдельных узлов оборудования. Все контролируемые параметры фиксируют.

Прежде чем приступить к испытанию оборудования под нагрузкой, например, токарного станка, производят его проверку на точность обработки.

В патроне токарного станка закрепляют заготовку диаметром 50 мм и длиной 200 мм, обрабатывают ее в соответствии с чертежом и проверяют образец на отклонение от круглости и цилиндричности, отклонение от конусности не должно превышать 6 мкм, а отклонение от цилиндричности — 10 мкм на 100 мм длины обработанного образца. Затем в патрон токарного станка устанавливают заготовку диаметром 200 мм и длиной 50 мм, обрабатывают ее торец и проверяют отклонение от перпендикулярности относительно оси шпинделя, которое не должно превышать 10 мкм на длине 100 мм.

После проверки станка на точность приступают к испытаниям станка под нагрузкой, настраивая коробку скоростей станка на частоту вращения шпинделя 500 мин-1, а коробку подач — на подачу 0,5 мм/об. Затем в патроне станка закрепляют заготовку (материал — сталь 45) диаметром 60 мм и длиной 120 мм, а в резцедержатель устанавливают резец проходной отогнутый правый с углом в плане 45° (материал рабочей части — Т5К10). Включают привод главного движения и производят обработку цилиндрической поверхности заготовки с глубиной резания 5 мм вручную. Далее величину подачи увеличивают до 0,6 мм/об и вновь обрабатывают заготовку с глубиной резания 8 мм, после чего обработку вновь повторяют, но частоту вращения шпинделя увеличивают до 800 мин-1. При каждом режиме испытаний необходимо определять фактическую частоту вращения шпинделя, используя для этого тахометр, давление масла в смазочной системе и температуру жидкости, выходящей из зоны резания.

В процессе испытаний наблюдают за уровнем шума в узлах и механизмах, а после окончания испытаний определяют при помощи термопары температуру подшипников.

По результатам проведенных испытаний делают заключение о соответствии станка требованиям технических условий.

Выявленные в ходе испытаний дефекты по возможности следует устранить на месте испытаний. При обнаружении сложных неисправностей, устранение которых на месте испытаний не представляется возможным, оборудование следует передать на ремонтный стенд. После удаления всех выявленных неисправностей необходимо провести повторные испытания.

Испытание компрессоров.

Порядок испытания компрессоров зависит от их конструкции; поршневые или центробежные.

Испытание поршневых компрессоров следует начинать с обкатки компрессора в течение не менее 2 ч. После обкатки испытания проводят в два этапа: на холостом ходу и под нагрузкой. Под нагрузкой вместе с компрессором подвергают испытаниям системы контроля, сигнализации и защиты, автоматического управления.

Перед началом испытания проводят пробный пуск компрессора, как правило, со снятыми клапанами. Перед пробным пуском необходимо проверить уровень масла в смазочной системе и заполнить систему охлажденной компрессорной водой. Подачу масла ко всем точкам смазывания проверяют, включая масляные насосы.

При пробном пуске определяют направление вращения коленчатого вала компрессора, производя кратковременное (20…30 с) включение. После определения направления вращения коленчатого вала (при его совпадении с заданным) выполняют повторный пуск компрессора, доводя частоту вращения коленчатого вала до номинального значения и отслеживая по показаниям манометра давление в смазочной системе. При нормальной смазке и отсутствии неисправностей компрессор не отключают в течение 5 мин, а затем, после его остановки, проверяют степень нагрева подшипников коренных и шатунных шеек коленчатого вала, прочность крепления движущихся частей и сохранность резьбовых соединений в шатунном блоке. Если в период контрольного испытания компрессора не было отмечено резкого стука, шума и перегрева, его вновь включают сначала на 30 мин, затем на 1 ч.

При положительном результате проведенных испытаний осматривают масляный фильтр, очищают его от грязи, промывают керосином и после этого, установив фильтр на место, обкатывают компрессор в течение 8… 10 ч. После обкатки очищают маслосборники, фильтрующие элементы смазочной системы и выполняют продувку сжатым воздухом всех ступеней компрессора (время продувки каждой ступени не менее 2 ч). После очистки смазочной системы проводят замену масла.

Испытание компрессора под нагрузкой выполняется при рабочем давлении тех газов, для перекачки которых он предназначен (воздух, азот и др.). Нагрузку при испытании увеличивают поэтапно в соответствии с Инструкцией по эксплуатации компрессора. При поэтапном повышении нагрузки проводится контроль работы компрессора. Особого внимания при контроле требуют смазочная система, клапаны, штоки, сальниковое уплотнение. Наряду с этим контролируют температуру и давление газа на каждой из ступеней компрессора, температуру сопрягаемых поверхностей кривошипно-шатунного механизма, температуру и объем подаваемой воды в систему охлаждения, плотность трубопроводных соединений и температуру электрического двигателя привода компрессора. В процессе испытания компрессора под нагрузкой необходимо следить за появлением сверхнормативных шумов, стука, вибраций во всех его частях, своевременно выявлять и устранять причины данных отклонений.

Испытание центробежных компрессоров проводят только под нагрузкой. Перед началом испытания необходимо прокачать через компрессор масло в таком количестве, чтобы масло при поступлении в масляный бак не содержало посторонних примесей (наличие примесей определяют лабораторным путем). После прокачивания масла маслопровод присоединяют к подшипниковым узлам компрессора, устанавливая дроссельные устройства. Далее подключают масляный насос и проверяют поступление масла к зубчатому редуктору, муфтам и подшипниковым узлам.

Перед началом испытания закрывают линию всасывания, оставляя открытой линию нагнетания (для обеспечения выброса воздуха в окружающую среду). Включают вращение ротора и после достижения им проектной частоты постепенно открывают задвижку всасывающего трубопровода. При нормальной работе компрессора время его испытания под нагрузкой составляет приблизительно 8 ч. В процессе испытания особое внимание уделяют проверке системы противопомпажной защиты; осевого смещений редуктора; автоматического регулирования подачи воздуха; блокировки и сигнализации.

По окончании испытания нагрузку постепенно снижают, перекрывая задвижку на всасывающей магистрали. После включений вспомогательного маслонасоса и отключения основного электрического двигателя задвижку на всасывающей магистрали перекрывают полностью, одновременно открывая задвижку на линии сброса воздуха. Затем перекрывают подачу воды для охлаждения и после остановки ротора компрессора выключают вспомогательный масляный насос.

Испытание оборудования сталелитейных цехов.

Испытанием конвертеров начинают с проверки на холостом ходу (обкатки), а после футеровки переходят к испытанию конвертера под нагрузкой.

Испытания на холостом ходу начинают с контрольной проверки привода конвертера: корпус конвертера сначала поворачивают в разные стороны на 45° с минимальной скоростью, далее угол поворота в одну и другую сторону увеличивают до 360°. Такие повороты проводят не менее трех раз на минимальной и максимальной скоростях с остановкой привода. В процессе обкатки наблюдают за работой привода, редуктора, подшипниковых опор, тормозов и составных валов. Разность температуры нагрева подшипников и окружающей среды не должна превышать 65 °C. Продолжительность испытаний на холостом ходу составляет приблизительно 2 ч.

После испытания на холостом ходу конвертер передают на участок футеровки.

После завершения футеровки проверяют невозможность самопроизвольного возвращения конвертера в исходное положение, т.е. его уравновешенность. Контроль производится при отключенном и расторможенном приводе.

Испытание конвертера по нагрузкой осуществляется при заторможенном конвертере, при этом масса груза, находящегося в конвертере, должна соответствовать проектной емкости, т.е. массе жидкого металла.

В процессе испытания конвертер поворачивают в разные стороны на угол 120° не менее трех раз. При повороте конвертера в процессе испытания его периодически (каждые 7… 12°) останавливают, проверяя тем самым качество работы тормозной системы, которая должна обеспечивать надежное удерживание конвертера в любом положении.

При проведении испытания под нагрузкой необходимо обращать внимание на работу редукторов, реечного зацепления, звездочек, соединительных муфт, тормозных устройств и плавность перемещения подвижных частей установки.

Испытание миксеров осуществляется на холостом ходу, а после футеровки миксер испытывают под нагрузкой.

Испытание миксера на холостом ходу проводят путем десятикратного поворота его корпуса в одну и другую сторону в пределах полного угла наклона. Поворот осуществляется на пониженных и номинальных скоростях с краткими остановками в положениях, определенных техническими условиями.

После испытания на холостом ходу миксер футеруют и после этого проводят его испытание под нагрузкой.

Испытание миксера под нагрузкой сводится к его трех-, четырехкратному повороту в одну и другую сторону с остановками в промежуточных положениях. Углы поворота до возможных промежуточных положений миксера указываются в технических условиях. При испытании проверяют работу смазочной системы, соединений составных валов (муфт), тормозных устройств и реечной передачи.

Испытание электроплавильных и ферросплавных печей заключается в контроле работы механизмов наклона и вращения печи, подъема заслонок рабочих окон, подъема и поворота свода, зажима и перемещения электродов.

Испытание механизма наклона сводится к проверке правильности зацепления шипов на секторах люльки с отверстиями в фундаментных болтах (при этом одна из балок крепления не должна быть подлита бетонной смесью). Проверка заключается в трехкратном наклоне люльки на угол 45° в сторону слива и на угол 15° в обратную сторону. При удовлетворительном результате такой проверки балку подливают бетонной смесью и приступают к футеровке печи.

После футеровки печи и монтажа на люльке вспомогательного оборудования приступают к выполнению контрольных наклонов люльки в каждую сторону с регулированием при этом тормозных устройств и настраиванием командного аппарата на заданные проектом положения.

Испытание механизма поворота печи производят, поворачивая ее в каждую сторону от нейтрального положения на угол, заданный в технических условиях. Выполняют три контрольных поворота печи до ее футеровки и семь поворотов после создания футеровочного слоя.

Испытание механизма подъема свода проводят с одним и двумя приводами, поднимая и опуская свод печи в каждом случае пять раз, в процессе испытания сравнивают нагрузку, при раздельной и совместной работе двигателей.

Испытание механизма поворота свода печи сводится к пятикратному повороту тумбы на заданный угол с проверкой при этом прилегания роликов к рельсам, работы привода стопора, конечных выключателей. По результатам испытания проводят регулирование командоаппарата.

Испытание механизма зажима электродов заключается в проверке соответствия требованиям инструкции работы пневматического привода и надежности пружинных зажимных устройств.

Испытание механизма перемещения электродов сводится к отслеживанию соответствия требованиям инструкции; плавности перемещения электродов с одновременным регулированием положения конечных переключателей и настройкой командоаппарата.

Испытание вспомогательного оборудования механических и сборочных цехов.

Испытание ленточных конвейеров осуществляется на холостом ходу и под нагрузкой. Перед началом испытания все подвижные узлы должны быть ограждены защитными кожухами и сетками.

Первым этапом является испытание ленточных конвейеров без нагрузки — на холостом ходу, когда проверке подлежат точность установки роликовых опор; величина и плавность хода натяжной ленты; работа электрических двигателей и редукторов; положение конвейерной ленты на барабанах и роликах в процессе ее движения; работа тормоза и стопорного зажима разгрузочной тележки; герметичность уплотнений и соединений. Продолжительность испытания конвейера (обкатка) — не менее 4 ч. В течение этого времени привод должен работать плавно, без вибраций и шума, температура нагрева подшипниковых опор за время испытания не должна превышать 50 °C.

Испытание ленточных конвейеров под нагрузкой проводят после их монтажа на месте постоянной работы в процессе проведения пусконаладочных работ. Размещают на конвейере груз массой, соответствующей максимально допустимой по техническим условиям.

Испытание мостовых кранов.

Испытания осуществляются в полном объеме, предусмотренном Правилами технического освидетельствования подъемно-транспортного оборудования, которые заключаются в осмотре, статическом и динамическом испытании, проводимом в соответствии с Правилами устройства и безопасной эксплуатации грузоподъемных кранов.

Перед началом испытания проводят осмотр состояния металлоконструкций крана, проверяя сварные и заклепочные соединения на отсутствие трещин, деформаций, уменьшения толщины стенок вследствие коррозии. Выполняют регулирование механизмов, электрооборудования, приборов безопасности, тормозов, аппаратуры управления, сигнализации и освещения.

Испытание кранов начинают с проверки работы каждого механизма в отдельности.

Испытание механизмов подъемного крана проводят дважды: до закрепления каната и после установки механизма подъема. При испытании проверяют срабатывание концевых переключателей и блокировку механизма, а также срабатывание аварийного выключателя.

Испытание тележки мостового крана сводится к трехкратному ее перемещению, подъему и опусканию грузоподъемного крюка с минимальной и максимальной скоростями.

Испытание механизма передвижения крана проводят при двукратном его перемещении по участку, длина которого составляет не менее трех базовых расстояний между катками мостового крана.

Перемещение ходовых колес тележки и крана по направляющим рельсам должно происходить без перекоса и заедания.

Если по результатам испытаний мостовой кран соответствует требованиям, изложенным в Правилах эксплуатации, то приступают к регулированию его узлов.

Испытание тормозных устройств мостового крана тесно связано с их регулированием таким образом, чтобы при срабатывании устройства тормозной путь крана соответствовал скорости его передвижения.

Скорость передвижения

крана, м/мин………………………………………. 40 55 70 85 100

Тормозной путь крана, м…………………….. 0,4 0,7 1,2 1,75 2,5

После проведения испытаний отдельных механизмов крана и регулирования тормозных устройств переходят к испытанию крана на холостом ходу.

Испытание на холостом ходу начинают с проверки прочности крана и отдельных его элементов, для чего проводят статические и динамические испытания. Статические испытания проводят под нагрузкой, превышающей номинальную в 1,25 раза.

Кран устанавливают над опорами подкрановых путей, при этом его грузовая тележка должна находиться в положении, при котором прогиб моста крана будет наибольшим. Испытание заключается в том, что закрепляют на грузовом крюке груз номинальной массы и, поднимая его на высоту 200…300 мм, выдерживают в таком положении в течение 10 мин. После снятия груза определяют наличие или отсутствие остаточных деформаций моста крана. При наличии деформаций подкрановые пути заменяют профилем большего размера из нормального ряда размеров или устанавливают под них дополнительную опору. При отсутствии остаточных деформаций моста крана переходят к динамическим испытаниям.

При динамических испытаниях проверяют работу каждого механизма крана в отдельности при нагрузке, превышающей номинальную на 10%. При этом необходимо, чтобы за время испытания каждый механизм совершил три цикла движения.

На заключительном этапе испытания проверяют работу мостового крана при одновременном движении всех его механизмов.