Шабрение — операция, заключающаяся в снятии очень тонких слоев материала с поверхности заготовки. Шабрение применяют в тех случаях, когда обработанная поверхность должна иметь очень малую шероховатость. Как правило, шабрению подвергают сопрягаемые поверхности, перемещающиеся одна относительно другой. Шабрение обеспечивает плотное прилегание этих поверхностей, надежное удерживание смазки между ними, а также точные размеры обработанных деталей. Для шабрения поверхностей применяют специальные инструменты — шаберы, а качество обработки определяют при помощи поверочных инструментов.

Инструменты и приспособления, применяемые при шабрении. Для снятия тончайших слоев материала с поверхности заготовки используют шаберы. Шаберы классифицируют:

- по конструкции — цельные и составные;

- форме режущей кромки — плоские, трехгранные, фасонные;

- числу режущих граней — односторонние и двухсторонние.

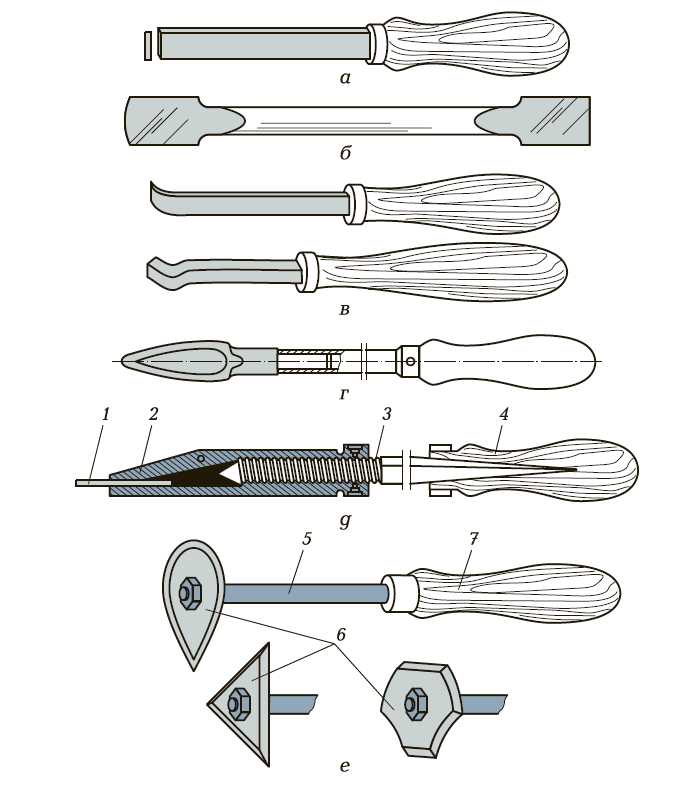

Шаберы с прямолинейной или криволинейной режущей кромкой (рис. 1, а—в) изготавливают одно- и двухсторонними и применяют для шабрения плоских поверхностей.

Трехгранные шаберы (рис. 1, г), имеющие три режущие кромки, применяют при шабрении вогнутых поверхностей.

Составные шаберы (рис. 1, д и е) позволяют быстро заменять режущие пластины, что весьма удобно при выполнении процесса шабрения.

а — односторонний с прямолинейной режущей кромкой; б — двухсторонний; в — изогнутый; г— трехгранный; д, е — составные: 1, 6 — сменные пластины; 2 — держатель; 3 — зажимной винт; 4, 7 — рукоятки; 5 — стержень

Поскольку шабрение является заключительной операцией слесарной обработки, то качество ее выполнения необходимо контролировать в течение всего процесса. Для этого используют поверочные инструменты.

Поверочные инструменты, применяемые при шабрении, позволяют проверить плоскостность обработанных поверхностей и плотность их прилегания друг к другу. К поверочным инструментам относятся поверочные плиты и линейки, трехгранные угловые линейки, поверочные валики.

Поверочные плиты используют при контроле широких плоских поверхностей.

Угловые плиты обеспечивают контроль шабрения поверхностей, расположенных под прямым углом.

Поверочные линейки применяют при контроле длинных и сравнительно узких поверхностей.

Трехгранные угловые линейки служат доя контроля шабрения поверхностей, расположенных под острым углом.

Контрольные валики предназначены для контроля цилиндрических поверхностей и выемок.

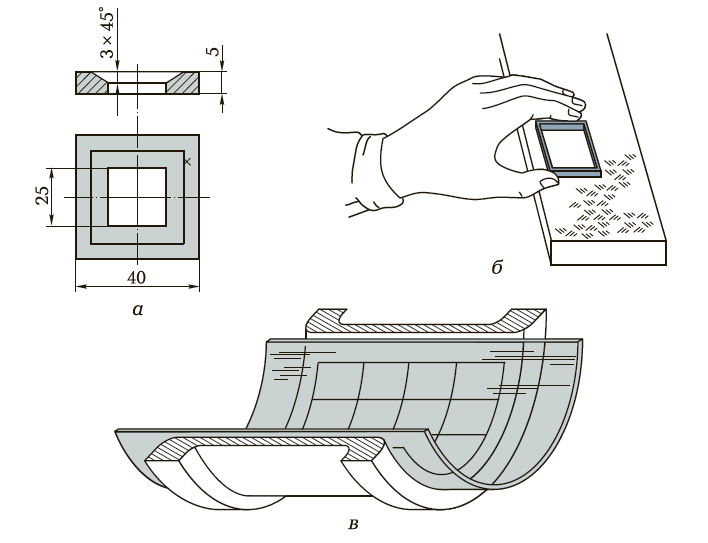

Контроль качества шабрения осуществляют по числу контактных пятен на обработанной поверхности, приходящихся на определенную площадь этой поверхности. В качестве единицы площади принят квадрат со сторонами 25×25 мм. При контроле качества шабрения используют специальную рамку (рис. 2, а), которую накладывают на обработанную поверхность и подсчитывают число пятен, находящихся в окне рамки (рис. 2, б). Для контроля качества шабрения криволинейных поверхностей применяют целлулоидный шаблон (рис. 2, в).

а — контрольная рамка; б — пример применения; в — целлулоидный шаблон

Для удобства выполнения процесса шабрения применяют универсальные и специальные приспособления.

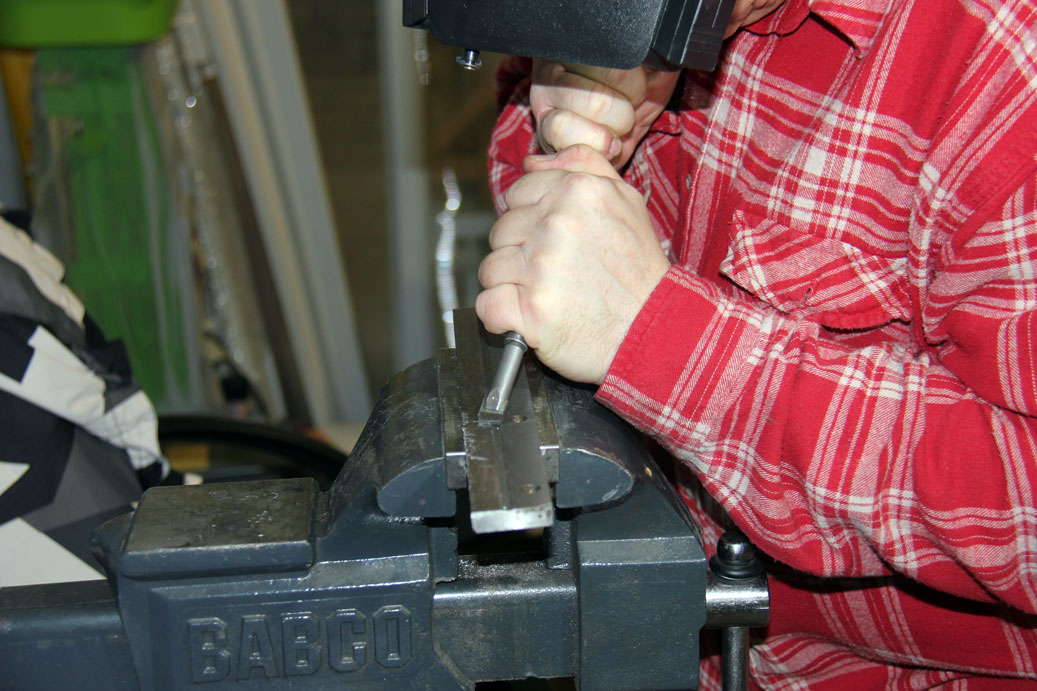

Приспособления для шабрения не отличаются большим разнообразием. Небольшие по размеру заготовки закрепляют в тисках и в других подобных приспособлениях. Более крупные заготовки, например подшипники скольжения, закрепляют в специальных устройствах или поворотных приспособлениях, которые позволяют поворачивать заготовку в процессе обработки в наиболее удобное положение.

Для обеспечения высокого качества обработки при проведении шабрения следует придерживаться ряда правил.

Перед началом работы необходимо проверить:

- Подлежащие шабрению поверхности на плоскостность, сопряжение и качество подготовки (при необходимости зачистить).

- Заточку и заправку шабера (при необходимости заправить).

- Краску для окрашивания поверочного инструмента (в ней не должно быть твердых включений и сухих крупинок).

- Состояние поверочного инструмента на отсутствие царапин и забоев.

В процессе работы следует:

- Нанести на поверхность заготовки краску при помощи поверочного инструмента:

- очистить поверхность заготовки от стружки и грязи;

- промыть поверхность заготовки и протереть ее насухо;

- нанести на поверочный инструмент тонкий слой краски;

- наложить подготовленную заготовку поверхностью, подлежащую обработке, на поверочный инструмент или поверочный инструмент на поверхность заготовки, подлежащую обработке;

- перемещать заготовку по поверочному инструменту или поверочный инструмент по заготовке, обеспечивая окрашивание поверхности, подлежащей обработке.

- Произвести удаление металла с окрашенных мест поверхности.

- Вновь нанести краску на поверхность заготовки и удалить окрашенные места. Действия повторять до тех пор, пока число пятен краски не будет соответствовать требованиям технических условий.

- Выполнять шабрение, периодически контролируя состояние режущей кромки шабера и осуществляя ее доводку в случае необходимости.

- Каждый проход при шабрении выполнять в разных направлениях.

- Шабрение сопряженной плоской поверхности выполнять только после окончательной обработки базовой поверхности.

- Шабрение плоской поверхности, параллельной ранее обработанной, выполнять с периодическим контролем при помощи индикатора часового типа.

- При шабрении сопряженной пары деталей сначала шабрить поверхность одной из них, а затем другой, используя первую в качестве поверочного инструмента при контроле «на краску».

- Заготовки с криволинейными поверхностями закреплять в приспособлении осторожно, избегая появления коробления и вмятин.

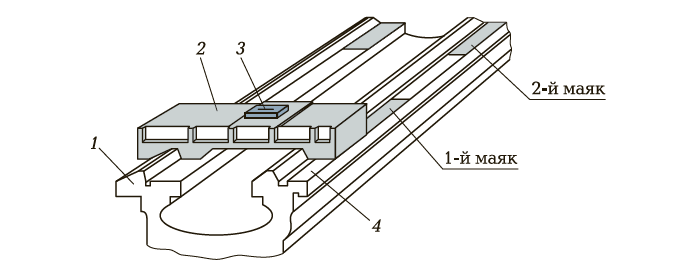

Шабрение по маякам применяется при обработке плоских поверхностей большой длины, например направляющих металлорежущих станков (рис. 3). Сущность метода заключается в том, что на обрабатываемой поверхности шабрят по плите 2 небольшой участок, размер которого несколько превышает размер плиты. После этого на поверхность плиты устанавливают уровень 3, который не должен показывать отклонений от горизонтальности ни в продольном, ни в поперечном направлении. Маяк шабрят на обоих концах направляющих 1 и 4.

1, 4 — направляющие; 2 — контрольная плита; 3 — уровень

Маяки выполняют по всей поверхности направляющих таким образом, чтобы расстояние между соседними маяками не превышало длины поверочной линейки, при помощи которой проверяют взаимное положение маяков. Таким образом, все маяки выводят на одну прямую, расположенную горизонтально. При дальнейшей обработке маяки выполняют роль базовых поверхностей по отношению к участкам направляющих, расположенных между ними.

Процесс заточки инструмента для шабрения состоит из трех этапов: предварительная заточка, заправка и доводка.

Предварительная заточка осуществляется на заточных станках абразивными кругами, имеющими достаточно крупные зерна, которые оставляют следы (риски) на заточенной поверхности. Это недопустимо вследствие очень жестких требований, предъявляемых к шероховатости обработанной поверхности, поэтому после заточки шаберы необходимо подвергнуть дополнительной обработке — заправке.

Заправка шаберов осуществляется на абразивных брусках с очень мелкими зернами, которые обеспечивают удаление с рабочей поверхности следов (рисок), оставшихся после заточки. Поверхность абразивного бруска при заправке шаберов смазывают тонким слоем машинного масла.

Для выполнения особо точных работ шабер после заправки на абразивном бруске доводят.

Доводка шабера осуществляется на чугунной плите с использованием мелкозернистых абразивных порошков, смешанных с машинным маслом.