Притирка и доводка — операции, связаные с обработкой заготовок мелкозернистыми абразивными материалами для получения высокой плотности прилегания сопрягаемых деталей и небольшой шероховатости их поверхности при высокой точности геометрических размеров и формы.

Притирка обеспечивает плотное (герметичное) соединение двух деталей. Выполняют притирку одновременной обработкой сопрягаемых деталей мелкозернистыми абразивными материалами, которые наносят непосредственно между ними. Применяется операция в условиях единичного производства при обработке, например, пробковых кранов и клапанов газораспределительного механизма двигателей внутреннего сгорания и поршневых компрессоров.

Доводка в отличие от притирки позволяет не только получать высокую точность формы и малую шероховатость поверхности, но и обеспечивать высокую точность линейных и угловых размеров.

Материалы для притирки и доводки подразделяют на твердые (выше твердости закаленной стали) и мягкие (ниже твердости закаленной стали). Их изготавливают в виде шлифпорошков с величиной зерен 40… 120 мкм, микропорошков с величиной зерен 5…63 мкм и абразивных паст, например паста ГОИ (Государственный оптический институт).

Твердые абразивные материалы в виде шлифпорошков и микропорошков изготавливают из корунда, нормального электрокорунда, легированного электрокорунда, зеленого карбида кремния, карбида бора и синтетических алмазов.

Мягкие абразивные материалы в виде шлифпорошков, микропорошков и абразивных паст изготавливают из оксида хрома, оксида железа, венской извести.

Для удерживания абразивного материала, уменьшения трения и снижения нагрева заготовки в процессе обработки применяют смазывающие вещества, в качестве которых могут быть использованы керосин, машинное масло, скипидар, животные жиры, бензин.

Притирочные материалы и смазочно-охлаждающие технологические среды выбирают в зависимости от материала обрабатываемых заготовок.

Инструменты и приспособления для доводки и притирки.

Притирка заготовок в паре не требует применения специальных инструментов, в то время как доводка, позволяющая получить весьма малую шероховатость, точные геометрические размеры и форму, выполняется с использованием специальных инструментов, которые получили название притиров, так как в процессе обработки (доводки) выполняют роль сопрягаемой заготовки.

Притиры могут быть двух видов: подвижный и неподвижный.

Подвижный притир в процессе обработки перемещается, в то время как обрабатываемая заготовка остается неподвижной.

Неподвижный притир сохраняет свое положение, а заготовка перемещается относительно него.

Форма притира должна соответствовать форме обрабатываемой поверхности. Притиры могут быть плоскими, цилиндрическими, коническими и специальными (фасонными).

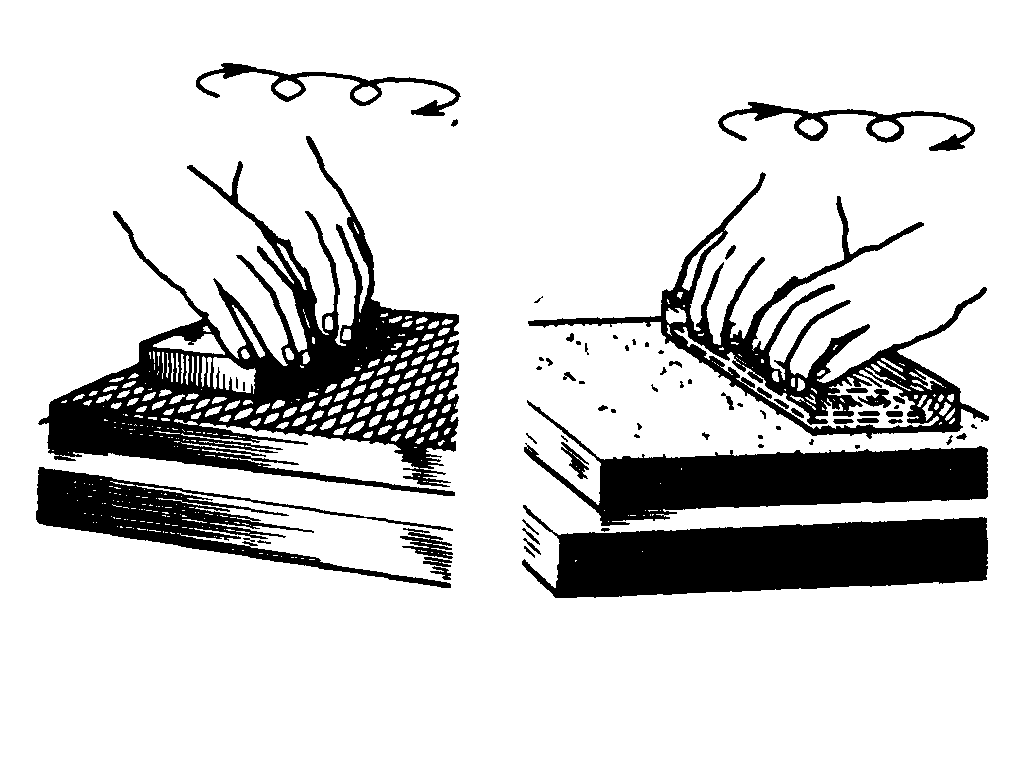

Плоские притиры представляют собой чугунные плиты. Плоские притиры для предварительной обработки снабжены канавками на рабочей поверхности, в которых собирается отработанный абразивный материал и снятый с поверхности заготовки металл. Плиты для окончательной доводки изготавливают гладкими.

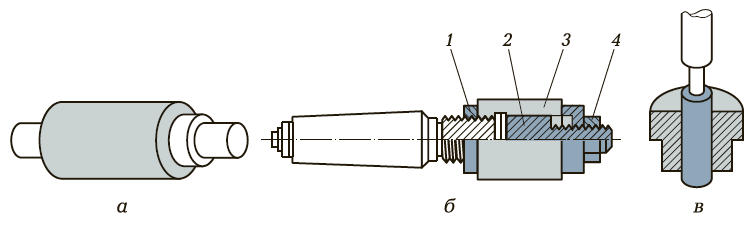

Цилиндрические притиры, применяемые для доводки цилиндрических отверстий, могут быть нерегулируемыми (рис. 1, а) и регулируемыми (рис. 1, б), позволяющими изменять диаметральные размеры притира.

а — нерегулируемый; б — регулируемый: 1, 4 — гайки; 2 — коническая оправка; 3— разрезная втулка; в — пример использования

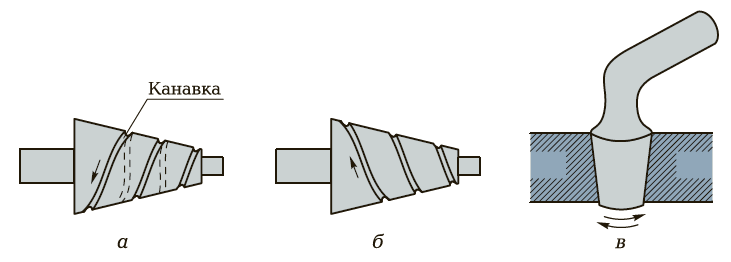

Конические притиры предназначены для доводки конических отверстий и углублений. Такие притиры имеют специальные винтовые канавки для удерживания абразивного материала в процессе обработки (рис. 2).

Специальные (фасонные) притиры имеют сложную форму и предназначены для выполнения определенных операций, их форма зависит от формы обрабатываемой заготовки.

Приспособления, применяемые при доводке, должны обеспечивать правильное взаимное расположение притира и обрабатываемой заготовки. Это может быть достигнуто при использовании стандартных приспособлений: тисков, параллелей, угольников и др. В сложных случаях применяют специальные приспособления, конструкция которых разрабатывается применительно к конкретным заготовкам.

Перед началом обработки притир должен быть соответствующим образом подготовлен. Подготовка притира осуществляется двумя способами:

- Поверхность притира натирают керосином, наносят на нее абразивный порошок и шаржируют, т. е. вдавливают зерна материала в поверхность притира, используя для этого стальной валик, если притир плоский, или стальную плиту с нанесенным на нее слоем абразивного материала, если притир конический или цилиндрический.

- Поверхность притира покрывают слоем абразива, не подвергая ее шаржированию. В этом случае обработка выполняется свободным абразивом.

Правила выполнения работ при доводке зависят от этапа выполнения работ.

Перед началом работы необходимо:

- определить способ доводки (свободным абразивом или с использованием шаржированного притира) в зависимости от требований к обработанной поверхности;

- проверить состояние притира и обрабатываемой поверхности заготовки на отсутствие коробления, а также качество сопряжений и предварительной отделки, снять заусенцы;

- закрепить заготовку на деревянном бруске при обработке широких плоских поверхностей;

- подготовить притирочные кубики и призмы при доводке узких граней.

В процессе работы следует:

- нанести на доводочную плиту смесь машинного масла, керосина и абразивного порошка или доводочную пасту, если обработка будет производиться свободным абразивом;

- смазать притир смесью машинного масла с керосином при доводке шаржированным притиром, абразивный материал при этом наносить не следует, так как он шаржирован в притир;

- выполнить доводку обрабатываемой поверхности, используя всю рабочую поверхность притира;

- заменять притирочную массу после 30 — 40 рабочих движений притира (заготовки), каждый раз уменьшая ее зернистость на один номер;

- произвести окончательную обработку без нанесения на притир абразивного материала.

По окончании проверяют качество обработки:

- внешним осмотром (поверхность должна быть равномерно матовой, без блестящих пятен);

- лекальной линейкой, поверочным угольником, контршаблоном (зазор должен быть минимальным и равномерным).

Правила выполнения работ при притирке, так же, как и при доводке, соотносятся с этапами процесса обработки.

Перед началом работы следует:

- проверить подлежащие притирке заготовки на прямолинейность;

- убедиться в качественном сопряжении притираемых заготовок;

- оценить качество подготовки заготовок под притирку;

- снять заусенцы и удалить царапины.

В процессе притирки необходимо:

- использовать метод обработки свободным абразивом, нанося на одну из притираемых поверхностей смесь из машинного масла, керосина и абразивного порошка или пасту;

- совершать рабочее движение по часовой стрелке при притирке цилиндрических и конических пар;

- осуществлять обработку поворотом одной сопрягаемой детали относительно другой в разные стороны на 30…40 и 180° при притирке пробковых кранов;

- заменять периодически притирочную массу, контролируя визуально качество притирки.

По окончании следует проверить качество притирки:

- внешним осмотром — не допускаются царапины и блестящие пятна, притертые поверхности должны быть равномерно матовыми;

- «на карандаш» — карандашные риски, нанесенные на одну из сопрягаемых деталей, при повороте детали в гнезде должны истираться равномерно;

- «на керосин» — залитый в отверстие крана керосин при хорошем качестве притирки не должен проходить между притертыми поверхностями в течение 2 мин.