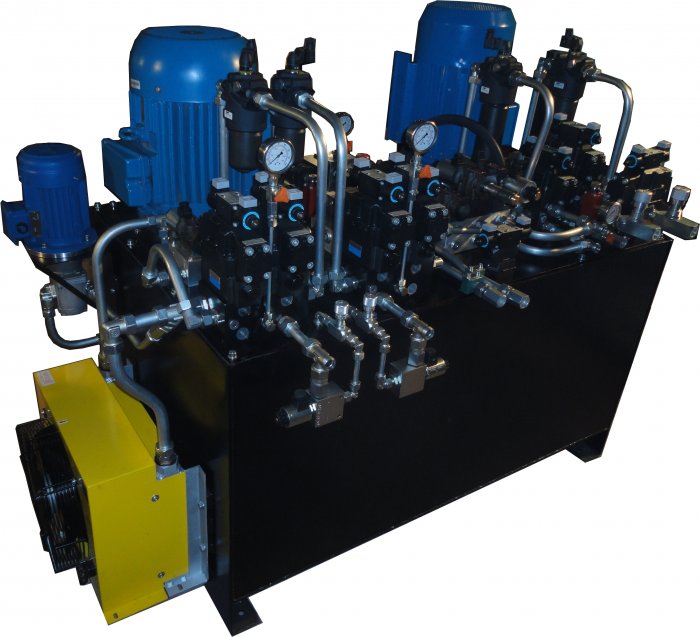

Устройство и назначение гидравлического привода.

Гидравлический привод представляет собой совокупность источника энергии, в качестве которого используется гидравлический насос, и гидравлического двигателя — устройства для преобразования энергии движущейся жидкости в механическую энергию, обеспечивающую перемещение рабочего органа механизма. Жидкость в системе циркулирует по трубопроводам, соединяющим отдельные элементы гидравлического привода.

Входящие в систему гидравлического привода элементы должны обеспечивать заданное давление в системе, контролировать количество жидкости, распределять жидкость внутри системы в соответствии с заданным технологическим циклом. В системе должно быть предусмотрено специальное устройство для хранения и отстаивания гидравлической жидкости в целях осаждения попавших в гидравлическую систему твердых частиц, а также фильтрации — очистки жидкости от твердых включений, которые не удается удалить осаждением. Для обеспечения герметизации и предупреждения утечки масла все элементы гидравлического привода в процессе сборки должны уплотняться.

Рабочей жидкостью для системы гидравлического привода служат минеральные масла, из которых наиболее часто применяют индустриальные — И-12; -20 и -30.

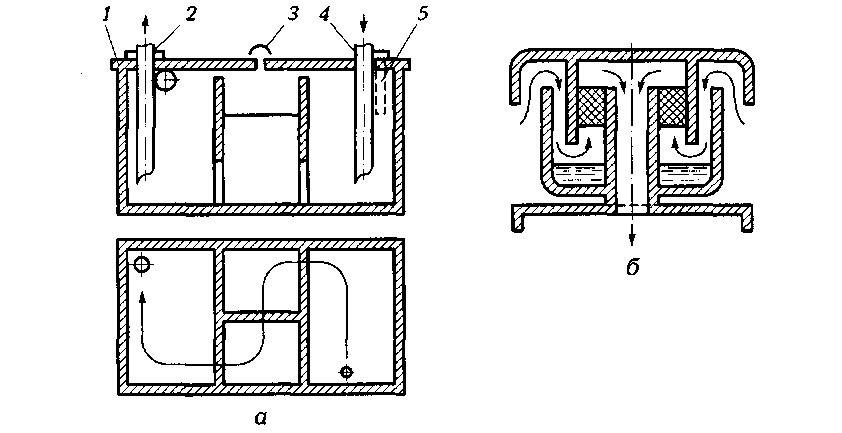

По конструктивному исполнению различают гидравлические приводы с открытым и закрытым потоком циркулирующего масла (открытого и закрытого типа). В гидравлической системе открытого типа масло, выполнив необходимую работу, поступает в резервуар, откуда вновь нагнетается насосом в гидравлическую систему, повторяя цикл работы, и вновь сливается в резервуар и т.д. Такая конструкция значительно проще, чем конструкция закрытого типа, которая в связи со сложностью в данной статье не рассматривается.

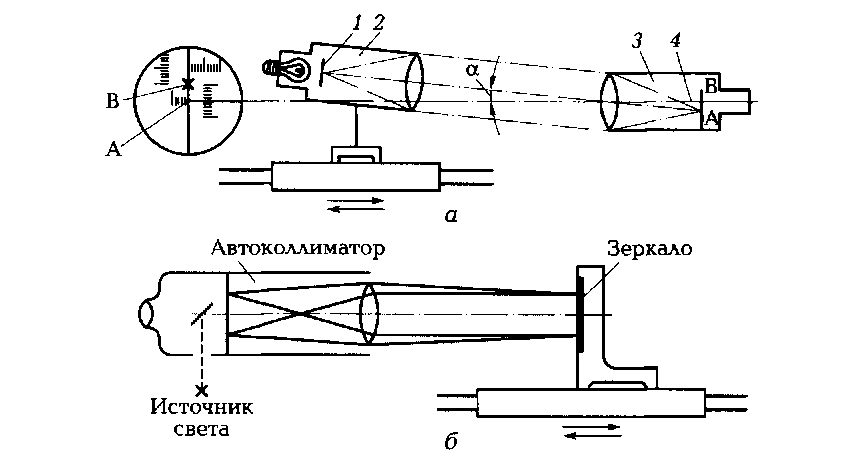

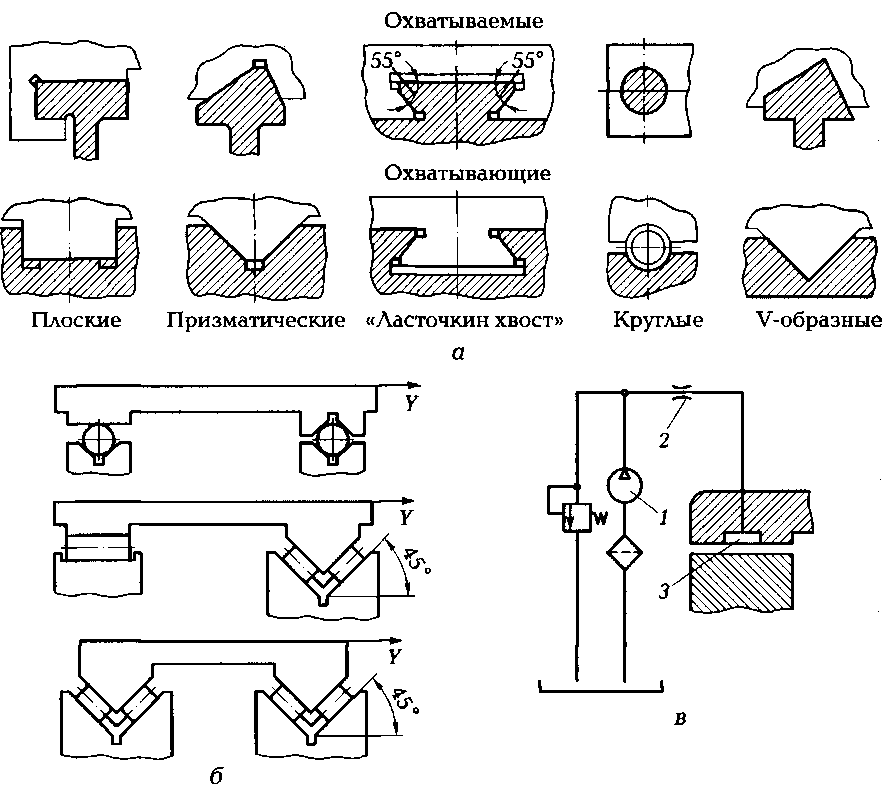

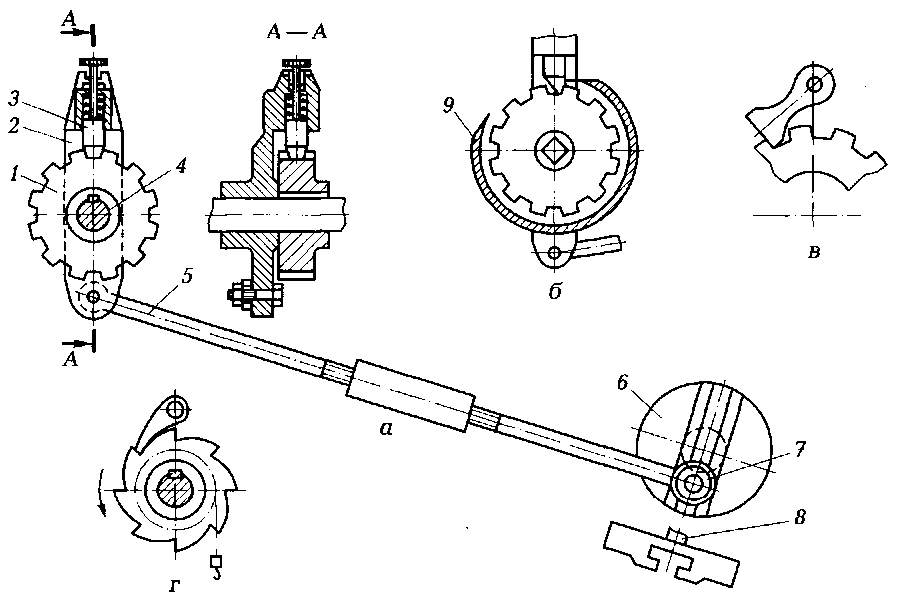

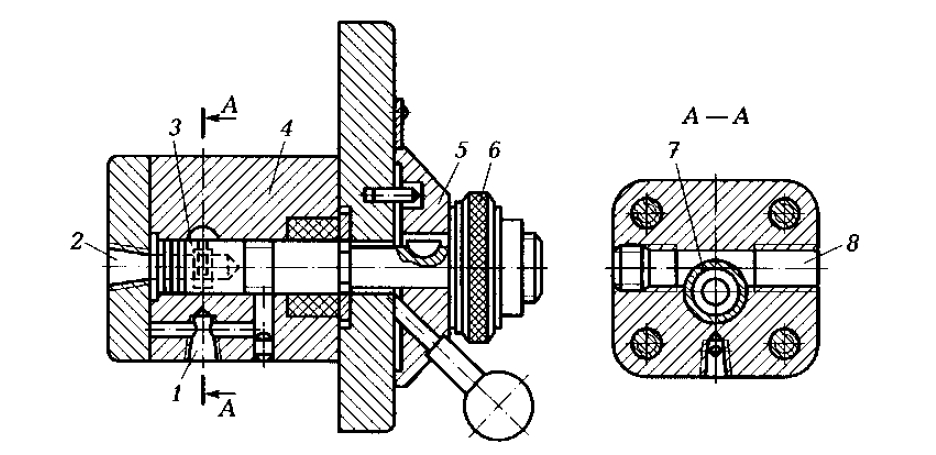

Для монтажа гидравлическую систему изображают в виде гидравлических схем, на которых условными графическими изображениями показаны ее элементы. В конструкторской документации встречаются два вида гидравлических схем: принципиальная и функциональная. Условные графические изображения элементов гидравлического привода на этих схемах различны. Функциональная гидравлическая схема (рис. 1, а) показывает функциональное назначение элементов гидравлической системы, не расшифровывая их устройства. Принципиальная гидравлическая схема (рис. 1, б) характеризуется более подробным обозначением устройства элементов гидравлической системы (помимо условных обозначений на принципиальной схеме часто указывают технические данные элементов гидравлической системы).

1, 10 — соответственно напорный и реверсивный золотник; 2 — кран управления; 3 — гидравлический (силовой) цилиндр; 4 — бак; 5 — дроссель; 6, 7— фильтры; 8 — насос; 9 — предохранительный клапан

Функциональная и принципиальная гидравлические схемы, изображенные на рис.1, относятся к гидравлическому приводу, обеспечивающему возвратно-поступательное движение рабочего органа. Работа такого гидравлического привода осуществляется по следующей схеме. Масло из бака 4 через сетчатый фильтр 7 нагнетается в гидравлическую систему насосом 8. Для обеспечения заданного давления и предохранения от перегрузок на нагнетательной магистрали насоса 8 устанавливают предохранительный клапан 9, который открывается и обеспечивает слив масла в бак 4 в тех случаях, когда давление подаваемого насосом 8 масла превысит допускаемое. Клапан 9 остается открытым до тех пор, пока давление масла в нагнетательной магистрали гидравлической системы не будет соответствовать заданному. Очистка масла, поступающего от насоса 8 к исполнительному механизму — силовому цилиндру 3, осуществляется пластинчатым фильтром 6. Количество масла, подаваемого к силовому цилиндру 3, регулируется дросселем 5 (при полностью открытом дросселе поршень силового цилиндра неподвижен, а масло сливается в гидравлический бак; при полностью закрытом дросселе весь поток масла направляется к силовому цилиндру и скорость перемещения его поршня при этом максимальна),

Второй поток масла от насоса 8 направляется к силовому цилиндру 3, проходя при этом через двухпозиционный золотник 10. Направление потока жидкости в верхнюю или в нижнюю полость силового цилиндра обеспечивается переключением двухпозиционного крана 2.

Напорный золотник 1 обеспечивает предупреждение самопроизвольного опускания поршня силового цилиндра. Напорный золотник срабатывает в тех случаях, когда давление масла в нижней полости цилиндра превысит давление, на которое золотник отрегулирован. Масло в этом случае будет поступать из нижней полости силового цилиндра в гидравлический бак.

Гидравлические приводы могут быть использованы не только для осуществления возвратно-поступательного, но и вращательного движения. Схемы их практически одинаковы. Различие состоит лишь в том, что в гидравлическом приводе вращательного движения место силового цилиндра занимает гидравлический мотор.

Элементы гидравлического привода и их сборка.

К основным элементам гидравлического привода относятся резервуары, фильтры, насосы, гидравлические (силовые) цилиндры, гидравлические моторы, регулирующая и распределительная аппаратура.

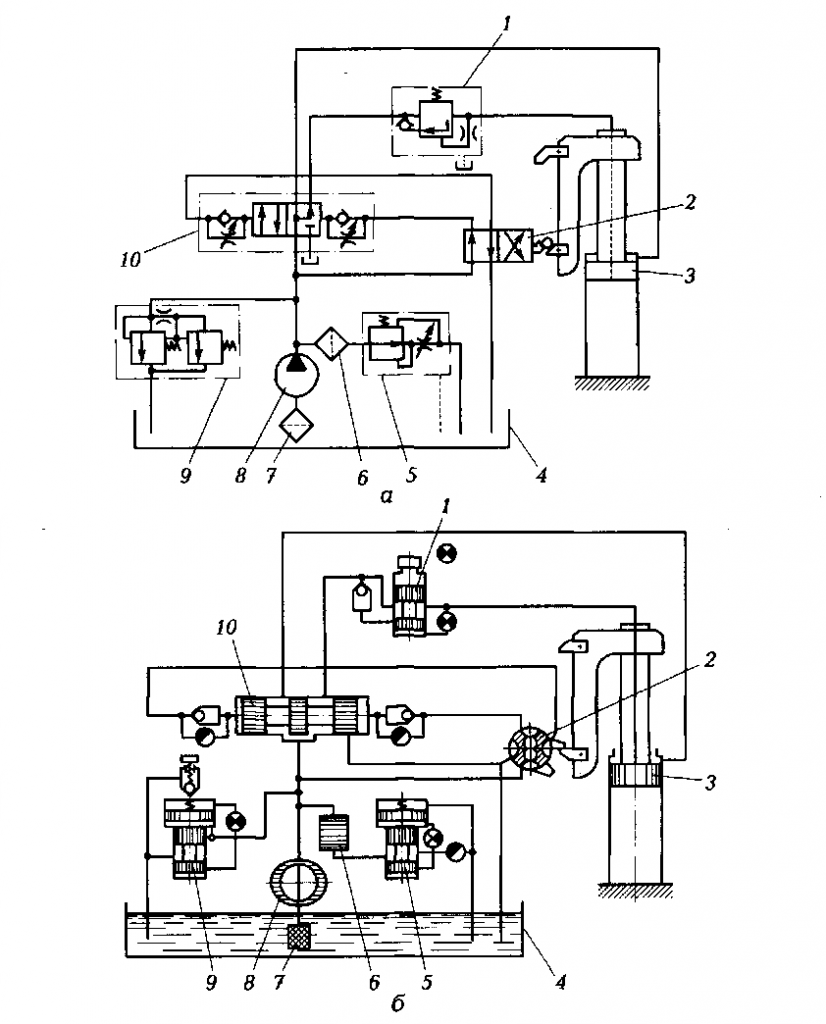

Резервуары — емкости в полостях корпусных деталей оборудования или специальные гидравлические баки для сбора и хранения гидравлической жидкости. Использование в качестве резервуаров для гидравлической жидкости полостей в корпусных деталях дает возможность компактно разместить гидравлическое оборудование и облегчает сбор гидравлической жидкости, появляющейся в результате утечки. Обычно объем резервуара должен обеспечить размещение гидравлической жидкости, подаваемой насосом в течение 3 мин. Следует иметь в виду, что чем больше объем резервуара, тем лучше осуществляется отстой жидкости и ее охлаждение.

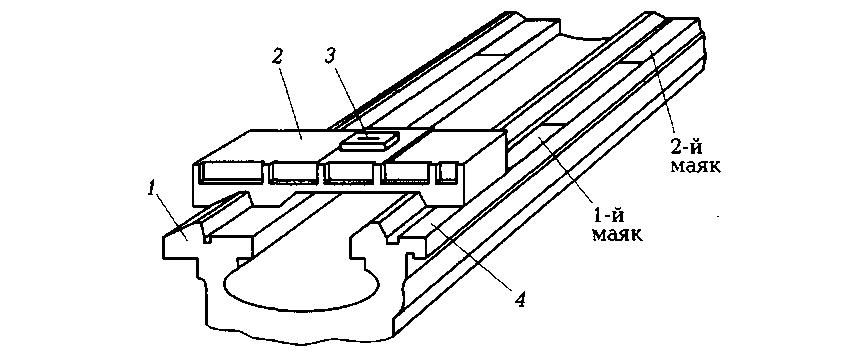

Баки для гидравлической жидкости имеют, как правило, сварную конструкцию (рис. 2, а) и изготавливаются из листовой стали. В корпусе 1 бака выполняют перегородки, которые увеличивают длину хода жидкости при ее перемещении от сливного патрубка 4 к всасывающему патрубку 2, что обеспечивает улучшение отложения твердых включений, попадающих в гидравлическую жидкость в результате изнашивания элементов гидравлического привода. Для обеспечения нормального давления внутри гидравлического бака в крышку его корпуса устанавливают клапан 3, который открывается в тех случаях, когда давление внутри бака станет ниже атмосферного. Для обеспечения нормальной работы гидравлической системы следует сливной и нагнетательный патрубки устанавливать в корпусе гидравлического бака так, чтобы они не доходили до дна на определенную величину зависящую от их диаметра. Контроль уровня гидравлической жидкости в баке осуществляется через специальное отверстие 5, закрываемое пробкой.

1 — корпус; 2, 4 — соответственно всасывающий и сливной патрубок; 3 — клапан; 5 — отверстие для контроля уровня гидравлической жидкости.

Если по условиям эксплуатации гидравлического привода необходима более тщательная очистка масла, то на сливной патрубок устанавливают специальное устройство — сапун (рис. 2, б), которое обеспечивает отстой и фильтрацию гидравлической жидкости перед ее поступлением в бак.

Фильтры — фильтрующие элементы, которые обеспечивают очистку гидравлической жидкости. Установка фильтров может производиться как в нагнетательной, так и в сливной магистрали. В ряде случаев в системе гидравлического привода возможна установка нескольких фильтров как последовательно, так и параллельно. В первом случае поток гидравлической жидкости проходит последовательно через все установленные фильтры, а во втором — через каждый фильтр проходит только часть гидравлической жидкости, циркулирующей в системе.

Для очистки масла в гидравлической системе применяют фильтры различной конструкции: щелевые, пластинчатые и сетчатые. Поскольку засорение фильтров приводит к повышению давления в гидравлической системе, необходимо одновременно с ними устанавливать специальные предохранительные клапаны, обеспечивающие слив масла в бак, минуя фильтр.

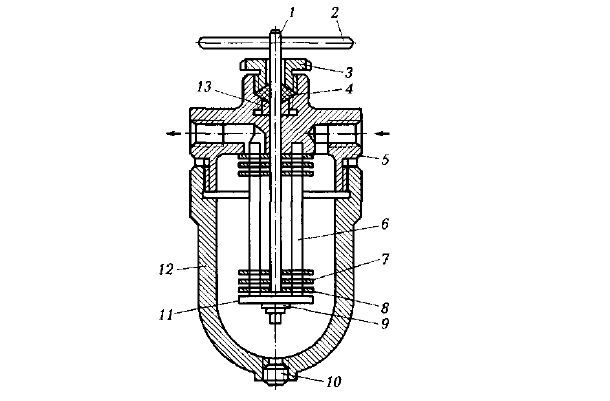

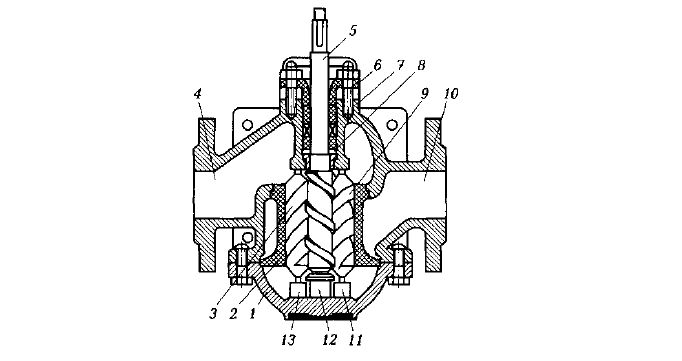

Наиболее надежную очистку гидравлической жидкости обеспечивают пластинчатые фильтры (рис. 3). Сборку фильтра начинают с установки в крышку 5 опорной шайбы 13, в отверстие которой вводят ось 1 блока фильтрующих элементов (дисков) 7 и 8. Затем в отверстие крышки 5 и на ось 1 блока фильтрующих элементов устанавливают уплотняющее кольцо 4, закрепляя его нажимной гайкой 3. После этого приступают к сборке блока фильтрующих элементов: в крышке устанавливают стяжки 6, на стяжки и ось 1 надевают фильтрующие элементы 7 и 8 и нажимной диск 11, закрепляя собранный комплект гайкой 9. Далее в отверстие оси 1 устанавливают рукоятку 2 и, вращая рукоятку, затягивают блок фильтрующих элементов.

1 — ось; 2 — рукоятка; 3 — нажимная гайка; 4 — уплотняющее кольцо; 5 — крышка; 6 — направляющие стяжки; 7, 8 — фильтрующие элементы; 9 — гайка; 10 — сливная пробка; 11 — нажимной диск; 12 — корпус; 13 — опорная шайба (пята)

Заканчивают сборку, ввертывая крышку в резьбовое отверстие корпуса фильтра (перед ввертыванием крышки следует пропитать маслом собранный пакет фильтрующих пластин), предварительно установив прокладку, и закрывают сливное отверстие корпуса 12 пробкой 10. Собранный фильтр проверяют на герметичность.

Насосы — главный элемент гидравлической системы. В гидравлической системе насосы создают необходимое давление. Работа насоса характеризуется подачей, напором, потребляемой мощностью и высотой всасывания.

Подача — объемное количество жидкости, подаваемое насосом в единицу времени (м3/ч, м3/с, л/с).

Напор — максимальная высота, на которую может подняться жидкость над поверхностью отсчета под действием статического давления, разности высот и др.

Потребляемая мощность всегда больше полезной, так как часть мощности расходуется на работу по перемещению частей насоса.

Коэффициент полезного действия — это отношение полезной мощности к мощности, потребляемой насосом.

Высота всасывания для насосов гидравлических систем обычно составляет 5…6 м.

К сборке насосов независимо от их конструкции предъявляют единые требования:

- детали, поступающие на сборку, должны быть промыты в бензине или в керосине и обдуты сжатым воздухом;

- сборка осуществляется подбором по фактическим размерам деталей, что позволяет максимально сократить пригоночные работы;

- фактические размеры деталей должны быть указаны в, паспортах обмера, что позволяет производить сборку с заданными параметрами.

Сборка должна обеспечить оптимальные зазоры, которые гарантируют нормальную работу насосов. Особое внимание в ходе сборки следует обратить на монтаж подшипниковых узлов.

В зависимости от принципа действия насосы подразделяют на объемные (поршневые, шестеренные, лопастные, винтовые) и центробежные.

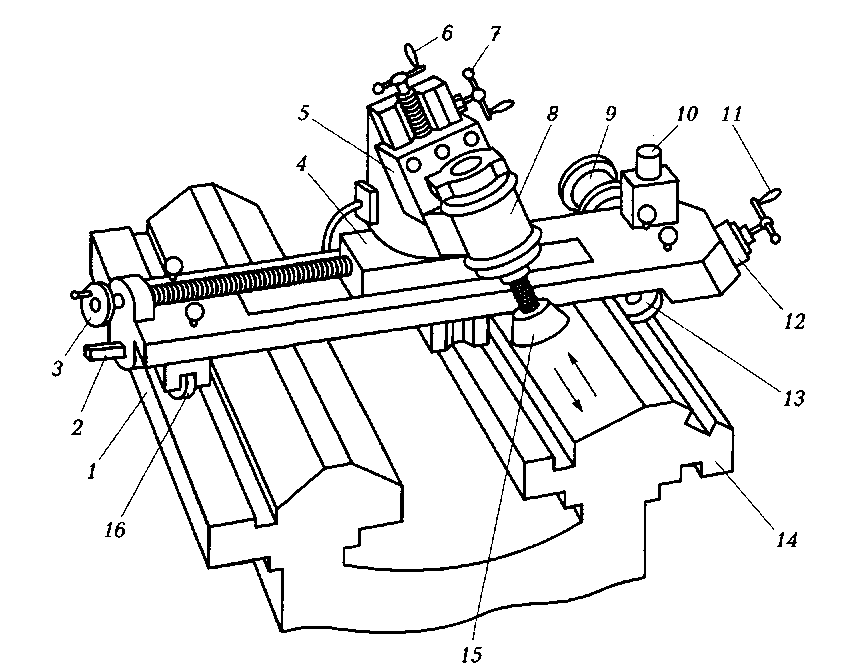

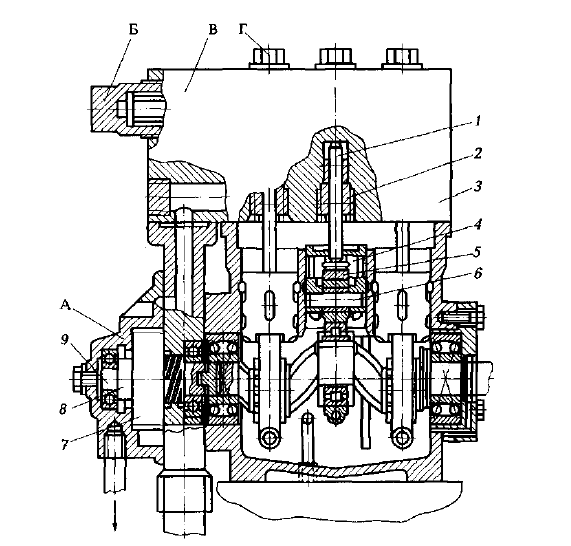

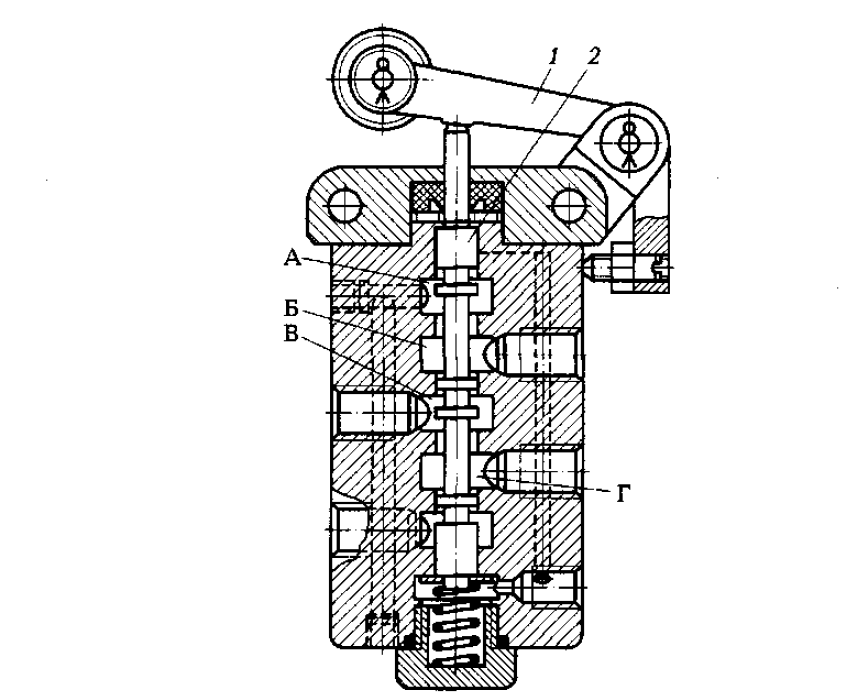

Поршневые насосы (рис. 4), применяемые в гидравлических системах, отличаются друг от друга числом поршней, а следовательно, подачей и развиваемым давлением.

1 — поршень; 2 — пробка; 3 — корпус насоса; 4 — крейцкопф; 5 — шатун; 6 — палец; 7 — зубчатое колесо; 8 — ось; 9 — коленчатый нал; А — часть низкого давления; Б — переключающий золотник; В — часть высокого давления; Г — клапанная коробка

Горизонтальный поршневой трехплунжерный насос состоит из части низкого давления А, переключающего золотника Б, части высокого давления В и клапанной коробки Г.

Часть низкого давления образована двумя зубчатыми колесами 7, одно из которых установлено на оси 8, соединенной с коленчатым валом 9 поршневой группы. Эта часть, поставляющая большое количество масла, обеспечивает холостой ход поршня.

Часть высокого давления состоит из трех поршней и служит для создания давления в гидравлической системе. Поршни 1 уплотнены чугунными пробками 2 в корпусе 3 насоса. Чугунные крейцкопфы 4 с помощью стальных пальцев 6 соединяют с шатунами 5. Примыкающая к корпусу клапанная коробка обеспечивает подачу масла к выходу из насоса в заданной последовательности.

При сборке поршневого насоса особое внимание следует обратить на пригонку сопрягаемых деталей. Особенно высокие требования предъявляют к притирке поршней к цилиндрам. Поршни должны входить в цилиндр легко (без качки) и плотно, т.е. таким образом, чтобы они не могли опускаться в цилиндре под действием силы тяжести. Овальность и конусность поршней не должна превышать 0,0005 мм, а цилиндров — 0,01 мм. Поршни и цилиндры насосов не взаимозаменяемы, поэтому при сборке их клеймят, чтобы в дальнейшем не перепутать. Всасывающие и нагнетательные клапаны насоса должны быть качественно притерты к своим гнездам. Таким образом, основой работ, выполняемых слесарем-сборщиком при сборке поршневой части насоса, являются пригоночные работы.

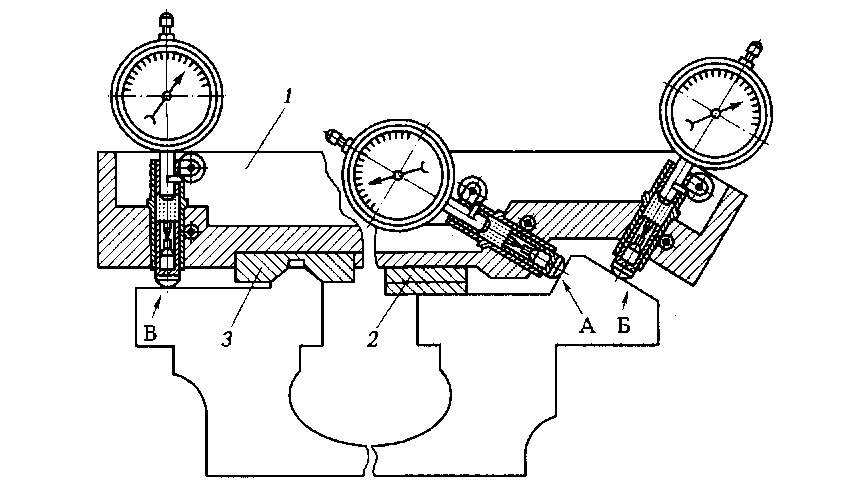

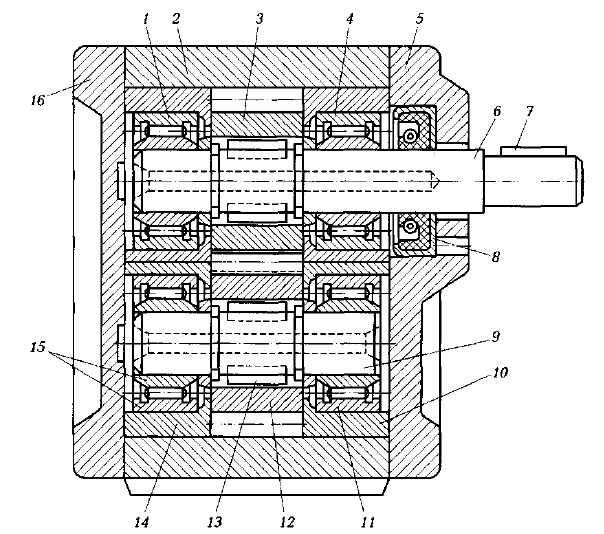

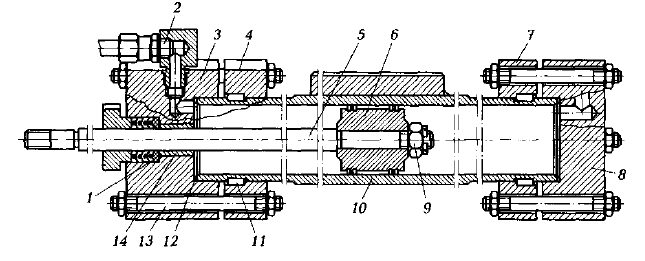

Шестеренные насосы (рис. 5) могут быть низкого и высокого давления. Шестеренные насосы низкого давления применяют в смазочных системах и системах охлаждения, а высокого — в гидравлических приводах. Давление, создаваемое насосами этого типа, может достигать 120 МПа.

Конструкция шестеренных насосов достаточно проста. Насосы состоят из одной или из двух пар зубчатых колес 3 и 12, которые устанавливают на валах 6 и 9. При вращении зубчатых колес масло из всасывающей полости, попадая между зубьями колес и стенками корпуса, поступает в нагнетательную полость. Находящиеся в зацеплении зубья препятствуют возвращению масла в полость всасывания. В сопряжениях деталей насоса зазоры должны быть минимальными во избежание утечки масла. Особенно важно выдержать в заданных техническими условиями пределах зазоры между корпусом и зубьями зубчатых колес.

1, 4, 11, 15 — игольчатые подшипники; 2 — корпус; 3, 12 — зубчатые колеса; 5, 16 — крышки; 6,9— валы; 7, 13 — шпонки; 8 — манжета; 10, 14 — вкладыши

Сборка шестеренного насоса начинается с контроля соответствия геометрических размеров и формы посадочных мест во вкладышах 10 и 14, а также наружных колец подшипников 1, 4, 11 и 15 требованиям чертежа, после чего производится запрессовка колец во вкладыши. Затем приступают к контролю соответствия геометрических размеров и формы посадочных мест на валах 6 и 9, а также отверстий зубчатых колес 3 и 12 требованиям чертежа. После проверки геометрических размеров и формы на валы устанавливают шпонки и зубчатые колеса, после чего на валы напрессовывают внутренние кольца игольчатых подшипников, проверив предварительно геометрические размеры и форму посадочных мест требованиям чертежа. Далее осуществляют сборку подшиппиковых узлов с игольчатыми подшипниками и собранный узел устанавливают в корпус 2. В заключении корпус 2 закрывают крышками 5 и 16, предварительно установив между корпусом и крышками прокладки, а в крышку 5 — уплотнительную манжету 8. Крышки закрепляют на корпусе винтами и проверяют плавность вращения зубчатых колес. Подачу и КПД насоса проверяют на специальном стенде (процесс испытания насосов будет описан далее).

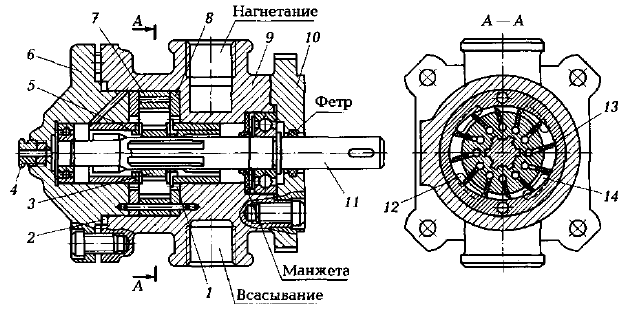

Лопастные насосы (рис. 6) предназначены для создания давления 3…7 МПа. Лопастный насос, служащий для нагнетания масла в гидравлическую систему станка, представляет собой чугунный корпус 9 с крышкой 6. В корпусе установлен стальной закаленный втулка-статор 7, имеющий профилированную поверхность, по которой могут скользить лопасти 13. Ротор 3 установлен на шлицевом валу 11, свободно вращающемся в шариковых подшипниках. К торцам втулки-статора 7 и ротора 3 прижаты распределительные диски 5 и 8, в которых имеются всасывающие 12 и нагнетательные 14 окна (по два окна в каждом диске). При вращении ротора 3 лопасти 13 за счет центробежных сил прижимаются к поверхности втулки-статора 7. За один оборот ротора осуществляется два цикла всасывания, поэтому лопастные насосы называют насосами двойного действия. Во избежание утечки масла между корпусом 9 и крышкой 6 устанавливают уплотнительное кольцо 2. Вал насоса уплотняют манжетами из маслостойкой резины или фетровыми уплотнениями.

1 — отверстие для подачи масла; 2 — уплотнительное кольцо; 3 — ротор; 4 — штуцер; 5, 8 — распределительные диски с втулкой; 6, 10— крышки; 7 — втулка-статор; 9 — корпус; 11 — вал; 12, 14 — соответственно всасывающее и нагнетательное окно; 13 — лопасти

Сборка лопастных насосов отличается высокой сложностью. Начинают сборку с контроля соответствия геометрических размеров и формы посадочных мест в корпусе 9 распределительного диска 8 и втулки-статора 7 требованиям чертежа и устанавливают их в отверстии корпуса. После установки статора в корпус переходят к сборке ротора. В начале проверяют соответствие геометрических размеров и формы посадочных мест требованиям чертежа и устанавливают на валу ротора шпонку и правый подшипник. Собранный таким образом вал ротора устанавливают в корпус и надевают на него ротор 3, вводя его одновременно в отверстие распределительного диска 8. Затем в пазах ротора устанавливают лопасти 13, предварительно пригнав их по размерам паза. После сборки ротора в корпусе устанавливают второй распределительный диск 5 с втулкой и напрессовывают на вал ротора левый подшипник. Заканчивают сборку установкой крышек с прокладками и их закреплением винтами. В левую крышку ввертывают штуцер, а на валу ротора устанавливают шпонку. Качество сборки проверяют, проворачивая вал ротора от руки. Вал должен вращаться легко и плавно.

Винтовые насосы (рис. 7) часто применяют вместо шестеренных, благодаря тому, что они имеют ряд достоинств: небольшие габаритные размеры и масса; способность нагнетать жидкости, диапазон вязкости которых достаточно широк; большая частота вращения, что позволяет соединять насос напрямую с высокоскоростными двигателями; простота конструкции, не требующая высокой квалификации при сборке.

1 — крышка; 2 — обойма ротора; 3, 9 — ведомые роторы; 4, 10 — соответственно камера всасывания и нагнетания; 5 — ведущий ротор; 6, 8 — нажимная и опорная втулка; 7 — корпус; 11, 13 — разгрузочные поршни ведомых роторов; 12 — разгрузочный поршень ведущего ротора

Роль рабочего органа в этих насосах выполняет ротор 5 с витками, образующими винтовую линию (роторов может быть несколько). Насос, изображенный на рис. 7, имеет три ротора, причем один из них (5) является ведущим, а два других (3 и 9) — ведомыми. Винтовые роторы — двухзаходные, с циклоидным профилем. По торцевым поверхностям ротора расположены камеры всасывания 4 и нагнетания 10. Цилиндрическая часть каждого ротора плотно охватывается корпусом 7 насоса.

Рабочая жидкость, находящаяся во всасывающей камере насоса, поступает в винтовую впадину ротора, которая при вращении перекрывается витками двух других роторов, проталкивая жидкость в напорную камеру. В напорной камере впадина размыкается и жидкость проталкивается в напорную магистраль гидравлической системы.

Винтовой насос надежно работает в том случае, если полностью устранена возможность перетекания гидравлической жидкости из нагнетательной камеры во всасывающую. Это условие обеспечивается герметичным уплотнением винтовых впадин при зацеплении витков роторов и пригонкой витков по их наружной поверхности к обойме 2 роторов.

Сборку винтового насоса начинают с монтажа опоры ротора 5, для чего в отверстие корпуса последовательно устанавливают опорную втулку 8, сальниковое уплотнение и нажимную гайку 6, закрепляя ее винтами предварительно. После монтажа опоры ротора 5 в корпус устанавливают обойму 2 роторов и ведомые роторы 3 и 9. Заканчивают сборку, закрепляя на корпусе 7 крышку 1, предварительно установив на ней разгрузочные поршни 11, 12 и 13. После сборки насоса регулируют плавность хода роторов, подтягивая винты крепления нажимной втулки 6.

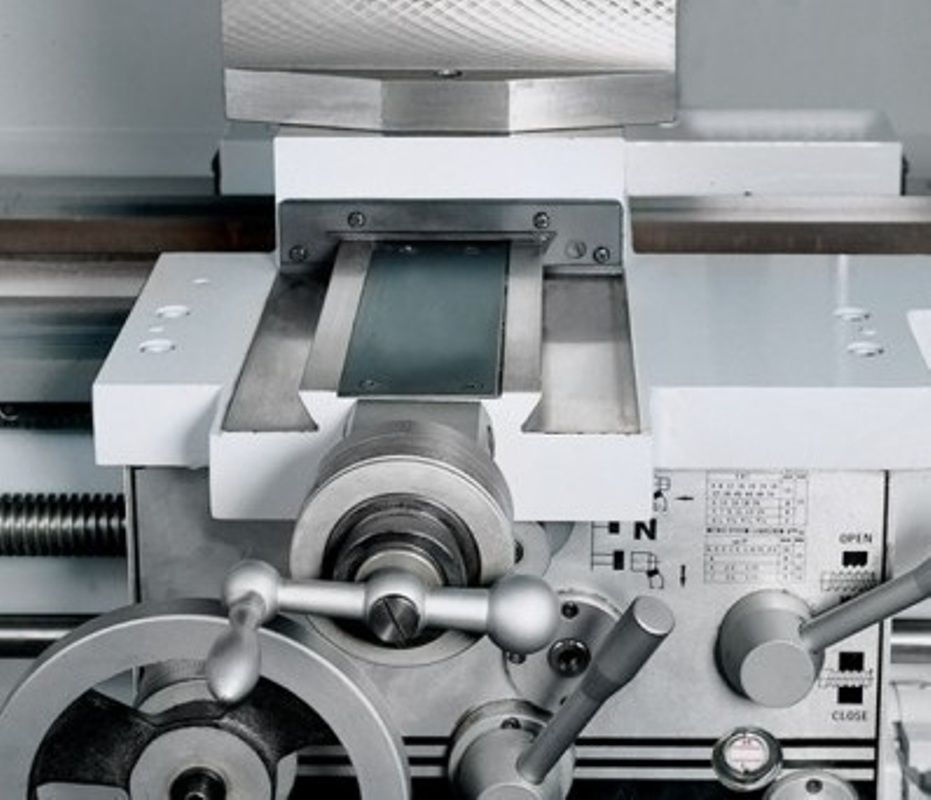

Силовые гидравлические цилиндры обеспечивают преобразование энергии потока жидкости в механическую энергию возвратно-поступательного движения выходного звена механизма и связанных с ним исполнительных органов оборудования. Различают гидравлические цилиндры поршневые и плунжерные с одним или с двумя штоками. Поршневые гидравлические цилиндры изготавливают в двух исполнениях: с неподвижным поршнем и перемещающимся цилиндром и с неподвижным цилиндром и перемещающимся поршнем.

Простые гидравлические цилиндры имеют два штока, вследствие чего обеспечивают одинаковую скорость прямого и обратного хода.

В дифференциальных гидравлических цилиндрах, имеющих только один шток, скорости перемещения поршней при прямом и обратном ходе неодинаковы, так как в разных полостях цилиндра площади торцевых поверхностей поршня различны.

Дифференциальный силовой гидравлический цилиндр (рис. 8) состоит из гильзы 10, внутри которой перемещается уплотненный резиновыми кольцами поршень 6, укрепленный на штоке 5 при помощи гайки 9. Гильза 10 с двух сторон закрывается крышками 3 и 8, соединенными шпильками 13 с фланцами 4 и 7, установленными на шпонках 11. Одна из крышек имеет отверстие для штока, в которое запрессована втулка 14. Герметичность соединения гильзы с крышками обеспечивается уплотнительными кольцами 12. Крышка 3 дополнительно герметизируется по отверстию для штока с помощью сальникового уплотнения 1. В обеих крышках имеются штуцеры 2 для подвода и отвода гидравлической жидкости.

1 — сальниковое уплотнение; 2 — штуцер; 3, 8 — крышки; 4, 7 — фланцы; 5 — шток; 6 — поршень; 9 — гайка; 10 — гильза; 11 — шпонка; 12 — уплотнительное кольцо; 13 — шпилька; 14 — втулка

Силовой гидравлический цилиндр состоит из двух сборочных единиц: корпуса и поршня в сборе. Предварительно собирают поршень и корпус, а затем осуществляют общую сборку силового гидравлического цилиндра.

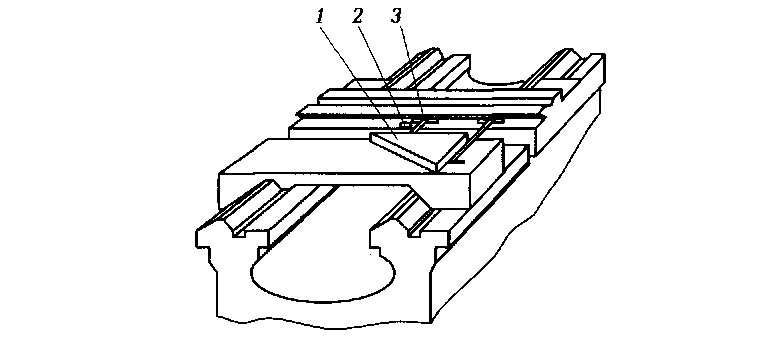

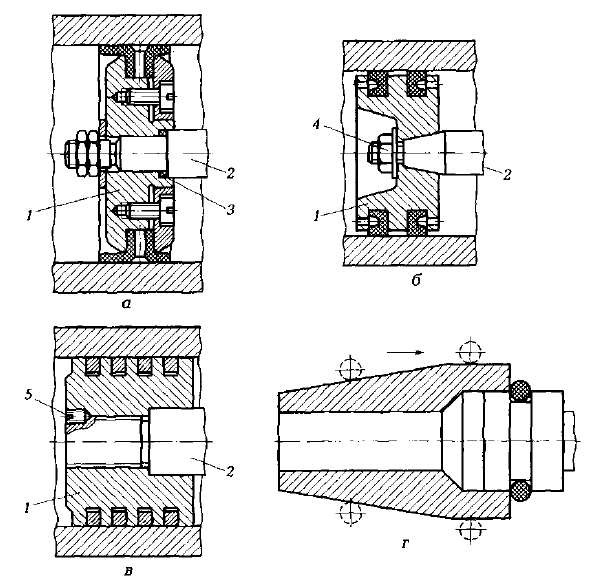

Сборку поршня (рис. 9) начинают с контроля соответствия геометрических размеров и формы посадочных мест поршня 1 и штока 2 требованиям чертежа, после чего на штоке возле буртика устанавливают медное кольцо 3, исключающее прилипание поршня к штоку, и напрессовывают поршень на цилиндрическую шейку штока (рис. 9, а).

а — на цилиндрической шейке; б — на конической шейке; в — на резьбовом конце; г — приспособление для установки поршневых колец; 1 — поршень; 2 — шток; 3 — медное кольцо; 4 — гайка; 5 — стопорный винт

При установке поршня 1 на коническую шейку штока 2 (рис. 9, б) необходимо притереть поверхности контакта так, чтобы площадь контакта составляла не менее 75% поверхности конуса. Поршень на штоке можно установить и навинчиванием (рис. 9, в) свободно, но без качки. В этом случае после навинчивания поршня 1 на штоке 2 следует просверлить отверстие под стопорный винт 5 и нарезать в нем резьбу.

После установки поршня на штоке его проверяют на радиальное биение, которое не должно превышать 0,02 мм на 100 мм диаметра поршня. После сборки поршня со штоком на нем устанавливают уплотняющие манжеты, используя специальное приспособление (рис. 9, г).

Сборку силового цилиндра начинают с контроля соответствия геометрических размеров и формы посадочных мест гильзы цилиндра и фланцев требованиям чертежа. После этого на корпусе цилиндра устанавливают шпонки 11 и фланцы 4 и 7, фиксируя их положение по шпонкам. Заключительным этапом сборки силового цилиндра является установка поршня в сборе в полость корпуса цилиндра (см. рис. 8). После чего правую крышку 8, предварительно ввернув штуцер и надев прокладку, устанавливают на корпус силового цилиндра и закрепляют ее на фланце, установив шпильки 13. После сборки правой крышки проверяют на соответствие требованиям чертежа посадочные размеры и форму втулки 14 и запрессовывают ее в отверстие левой крышки. После запрессовки отверстие втулки развертывают, обеспечивая восстановление геометрических размеров и формы, а затем в левую крышку ввертывают штуцер 2. Далее переходят к установке левой крышки на корпус силового цилиндра, разместив между ними уплотняющую прокладку. Левую крышку устанавливают так, чтобы крепежные отверстия в ней совпали с отверстиями во фланце 4 и закрепляют крышку на фланце шпильками 13. На заключительном этапе в отверстие левой крышки устанавливают сальниковое уплотнение 1, которое затягивают нажимной гайкой.

Собранный гидравлический (силовой) цилиндр проверяют на герметичность, прокачивая через него подогретое до 50 °С масло. При качественной сборке не должно наблюдаться утечки масла в уплотнении кольцами 12 и сальниковом уплотнении 1.

В качестве уплотнений между штоком и крышкой цилиндра можно использовать сальниковые уплотнения либо резиновые и хлорвиниловые кольца или манжеты. Манжеты применяют в уплотнениях, выдерживающих большие давления, причем, чем больше давление, тем больше надежность уплотнения.

Гидравлические моторы представляют собой комбинацию двух насосов, один из которых является собственно насосом, а второй выполняет роль гидравлического двигателя. Гидравлические моторы служат для создания вращательного движения.

Комплектующие узлы и детали для гидравлического мотора должны быть расконсервированы перед сборкой, тщательно промыты и смазаны рабочей жидкостью, используемой в собираемой гидравлической системе.

При сборке аксиально-поршневых гидравлических моторов необходимо обеспечить поворот шатуна в поршне под действием собственной массы, поворот поршневого узла с шатуном, поворот центрального шипа в валу под действием собственной массы.

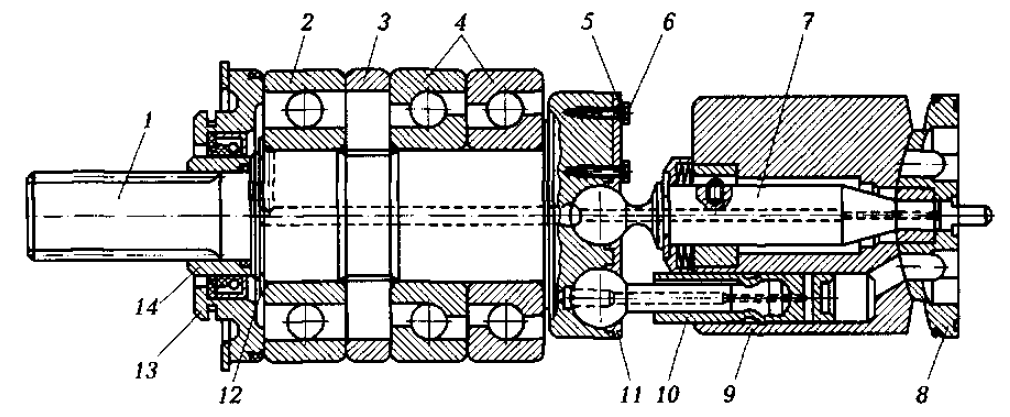

Сборку аксиально-поршневого насоса (рис. 10) начинают с проверки соответствия геометрических размеров и формы посадочных мест вала 1, подшипников 2 и 4 и дистанционного кольца 3 требованиям чертежа. После выполнения контрольных операций на вал 1 напрессовывают два радиально-упорных подшипника 4, устанавливают дистанционное кольцо 3 и напрессовывают радиальный подшипник 2 до упора в дистанционное кольцо 3. Затем на вал 1 устанавливают стопорное кольцо 12, предохранительную втулку 14 и крышку 13 с манжетным уплотнением. Далее в сферические гнезда вала 1 устанавливают поршни и шип 7 и накладывают прижимную пластину 11, закрепляя ее винтами 5 с предварительно установленными стопорными шайбами 6. Затем на поршни устанавливают шатуны 10, а в шип 7 вворачивают винт и устанавливают в его кольцевую проточку стопорное кольцо, втулку с пружиной и нажимную втулку. После чего на шип 7 устанавливают блок цилиндров 9 так, чтобы шатуны 10 вошли в цилиндры. В заключении на центральный шип 7 устанавливают распределитель 8 так, чтобы его отверстия располагались в соответствии с расположением цилиндров блока 9.

1 — вал; 2, 4 — подшипники; 3 — дистанционное кольцо; 5 — винт; 6 — шайба; 7 — шип; 8 — распределитель; 9 — блок цилиндров; 10 — шатун; 11 — прижимная пластина; 12 — стопорное кольцо; 13 — крышка; 14 — предохранительная втулка

Собранный узел устанавливают в корпус гидравлического мотора.

Регулирующая аппаратура.

Регулирующие устройства отличаются большим разнообразием конструктивных решений, но наиболее распространенными из них являются различные клапаны, золотники и дроссели. Эти устройства обеспечивают регулирование скорости перемещения поршня в гидравлическом силовом цилиндре и усилия на исполнительном механизме за счет изменения количества жидкости, протекающей через силовой цилиндр за единицу времени, и ее давления в полостях цилиндра.

Конструктивно клапаны и золотники выполнены почти одинаково, но их функциональное назначение в системе гидравлического привода различно. Клапаны управляют направлением потока жидкости и его давлением, а золотники распределяют этот поток. Конструкция дросселей обеспечивает регулирование количества жидкости, поступающей в рабочую полость силового цилиндра гидравлического привода, и следовательно, скорости движения поршня.

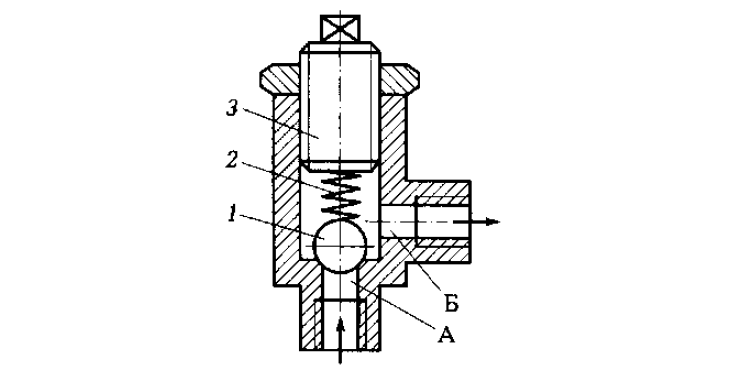

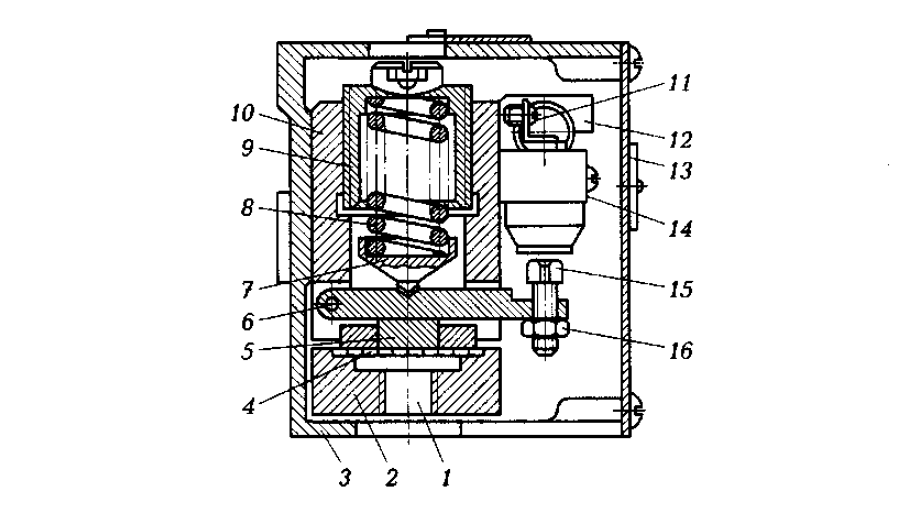

Предохранительный клапан (рис. 11) ограничивает повышение давления в гидравлической системе. Шарик 1 удерживается в седле пружиной, сила натяжения которой регулируется винтом 3 на заданное давление. Если давление в полости А превысит заданное, то шарик будет отжат, открывая проход жидкости из полости А в полость Б и на слив.

1 — шарик; 2 — пружина; 3 — регулировочный винт; А — входная полость; Б — выходная полость

Сборку клапана начинают с установки шарика 1, после чего устанавливают пружину 2 и ввертывают регулировочный винт 3. Вращая винт 3, регулируют усилие пружины на величину давления жидкости, заданную в технических условиях на сборку, и проверяют срабатывание клапана при заданном давлении.

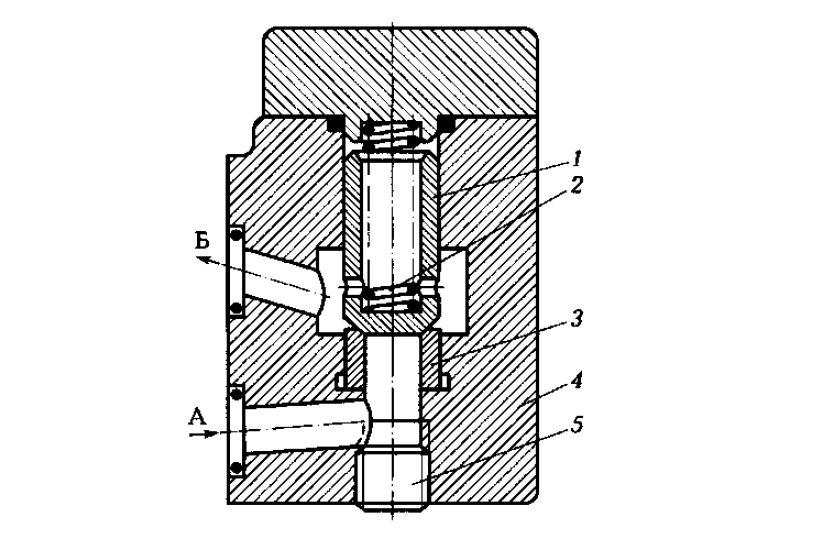

Обратный клапан (рис. 12) обеспечивает прохождение жидкости в одном направлении. Поток гидравлической жидкости под давлением через отверстие А попадает в корпус 4 под клапан 1, который, преодолевая усилие пружины 2, приподнимается над седлом, открывая путь гидравлической жидкости к отверстию Б. При изменении направления движения жидкости клапан 1 под воздействием пружины 2 прижимается к седлу 3, перекрывая путь гидравлической жидкости в обратном направлении. Технологическое отверстие в корпусе 4 закрыто пробкой 5.

1 — клапан; 2 — пружина; 3 — седло клапана; 4 — корпус; 5 — сливная пробка; А, Б — отверстия

Сборку обратного клапана начинают с запрессовки в корпус 4 седла 3 с последующей установкой клапана /. Затем в отверстие клапана 1 помещают пружину 2 и устанавливают крышку с прокладкой, закрепляя ее винтами. В заключении в отверстие корпуса ввинчивают сливную пробку 5, проверяют величину давления срабатывания клапана на соответствие техническим условиям, а сам клапан на герметичность.

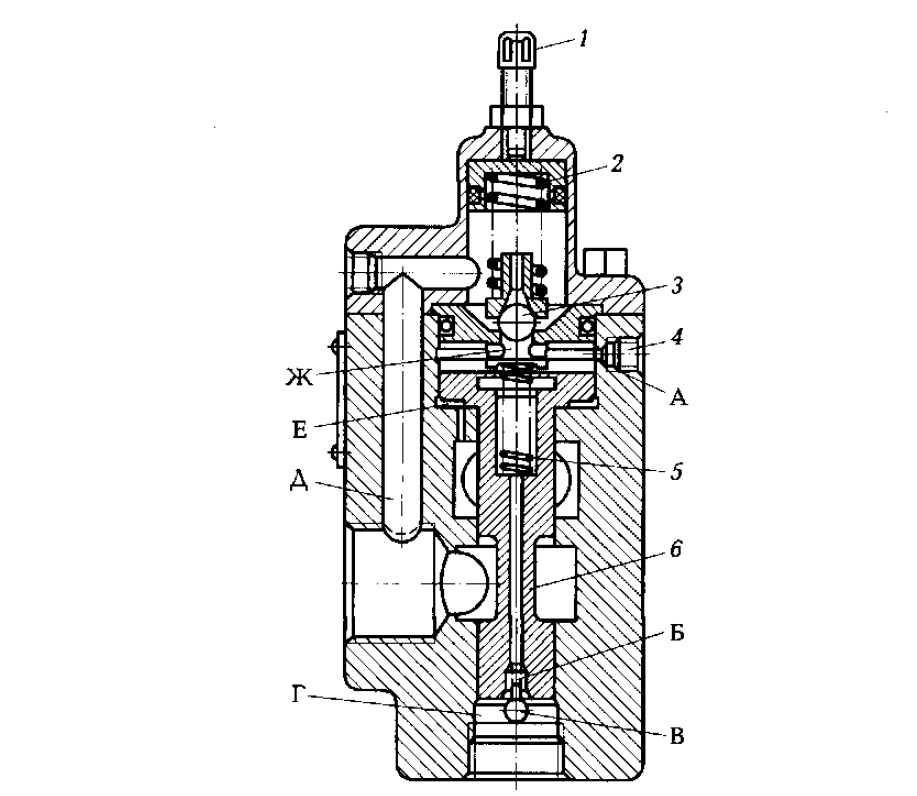

Предохранительный клапан с переливным золотником (рис. 13) помимо поддержания определенного постоянного давления в системе обеспечивает ее предохранение от перегрузок. Гидравлическая жидкость через канал В подводится к отверстию Б. Шариковый клапан 3 отрегулирован на определенное давление, которое задается пружиной 2. Гидравлически уравновешенный золотник удерживается пружиной 5 в крайнем положении, перекрывая слив масла.

1 — регулирующий винт; 2,5 — пружины; 3 — клапан; 4 — технологическая пробка; 6 — золотник; А—Ж — полости и отверстия в корпусе

Когда давление в системе превысит максимально допустимое значение, клапан 3 закрывается и гидравлическая жидкость из полости Ж по каналу Д поступает на слив, вызывая тем самым понижение давления в полости Ж. При этом нарушается равновесие сил, действующих на золотник 6, который под действием давления масла в полостях Г и Е поднимается, соединяя полости давления с полостью для слива гидравлической жидкости, что вызывает падение давления в гидравлической системе. Когда давление в системе упадет ниже значения, на которое отрегулирована пружина 2, шариковый клапан 3 закроется, перекрывая слив гидравлической жидкости. Давление в полостях Г, Е и Ж выравнивается, и золотник 6 под действием пружины 5 опускается. Регулирование клапана на заданное давление осуществляется винтом 1.

Сборку клапана начинают с проверки соответствия геометрических размеров и формы посадочных мест корпуса и золотника 6 требованиям чертежа. После контроля в золотник 6 вставляют пружину 5 и устанавливают его в корпус. Затем в корпус ввертывают седло предохранительного клапана, регулируя натяжение пружины 5, установленной в золотник. Далее в корпус предохранительного клапана устанавливают пружину 2 и толкатель запорного шарика, который помещают в гнездо седла. На заключительном этапе собранный предохранительный клапан устанавливают в крышку, которую закрепляют на корпусе винтами, предварительно поместив между корпусом и крышкой прокладку. Далее в крышку устанавливают регулировочный винт 1 и регулируют усилие пружины 2 клапана на заданное давление. Положение регулировочного винта фиксируют контргайкой. Собранный клапан проверяют на давление срабатывания, указанное в технических условиях, и герметичность. Перед проведением испытаний технологическое отверстие А закрывают резьбовой пробкой 4.

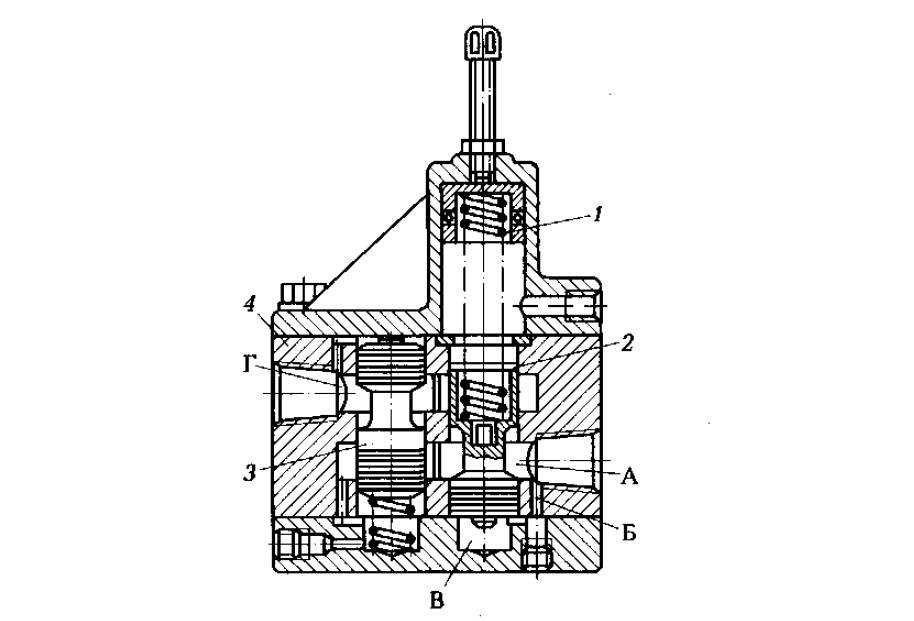

Напорный золотник с обратным, клапаном (рис. 14) обеспечивает пропускание гидравлической жидкости в одном направлении при заданном давлении и в обратном направлении с минимальным сопротивлением. Гидравлическая жидкость подводится в полость А при этом золотник 2 под воздействием усилия пружины 1 занимает крайнее нижнее положение, разъединяя полости А и Г (при этом полость Г соединяется с полостью гидравлического цилиндра). Одновременно гидравлическая жидкость поступает через отверстие Б в полость В под нижний конец золотника 2. Когда давление в системе превысит значение, на которое отрегулирована пружина 1, золотник 2 поднимется, соединяя полости А и Г, и гидравлическая жидкость под давлением поступит в полость гидравлического цилиндра. В обратном направлении гидравлическая жидкость проходит, отжимая золотник 3 в крайнее нижнее положение.

1 — пружина: 2, 3 — золотники; 4 — корпус; А—Г — полости и отверстия в корпусе

Начинают сборку напорного золотника с проверки соответствия геометрических размеров и формы посадочных мест золотников 2 и 3 и отверстий в корпусе 4 требованиям чертежа. После проведения контрольных операций золотник 2 с размещенной в нем пружиной устанавливают в крышку. Затем в корпус 4 устанавливают пружину и золотник 3. В заключении на корпус 4 устанавливают прокладку и крышку в сборе так, чтобы золотник 2 вошел в отверстие корпуса 4. Крышку закрепляют винтами и регулируют усилие срабатывания золотника 2 регулировочным винтом, фиксируя его положение контргайкой. После сборки напорный золотник с обратным клапаном проверяют на давление срабатывания и герметичность.

Дроссели служат для регулирования скорости движения поршня гидравлического силового цилиндра за счет изменения количества жидкости, поступающей в его полость. Наиболее широко в системах гидравлического привода применяют щелевые дроссели (рис. 15). Гидравлическая жидкость через отверстие 8 поступает в корпус 4 и, проходя через щелевое отверстие 7 и внутреннее отверстие валика 3, подходит к отверстию 2, через которое поступает в гидравлическую систему. Поворачивая валик 3, можно изменять сечение щелевого отверстия 7, уменьшая или увеличивая его. Установку валика в заданное положение осуществляют при помощи лимба 5. Фиксация валика в заданном положении обеспечивается гайкой 6. Для слива из дросселя гидравлической жидкости, просочившейся в зазоры соединений, служит отверстие 1.

1 — сливное отверстие; 2 — выходное отверстие дросселя; 3 — валик; 4 — корпус; 5 — лимб; 6 — гайка; 7 — щелевое отверстие; 8 — отверстие

Сборку щелевого дросселя начинают с контроля соответствия геометрических размеров и формы посадочных мест корпуса 4 и валика 3 требованиям чертежа. После контроля геометрических размеров и формы осуществляют, в случае необходимости, притирку валика 3 к отверстию корпуса 4, устанавливают на валик сегментную шпонку, а сам валик — в корпус 4 дросселя. Затем на корпусе устанавливают сальниковое уплотнение и крышки: левую (со сливным отверстием) и правую, закрепляя их на корпусе винтами. На заключительном этапе сборки в правую крышку запрессовывают ограничительный штифт, а на валик 3 с сегментной шпонкой устанавливают лимб 5 так, чтобы ограничительный штифт вошел в сегментный паз лимба. На резьбовой конец валика 3 навинчивают гайку 6 и с ее помощью фиксируют положение валика, соответствующее полному открытию дросселя, а в лимб 5 ввертывают рукоятку. Собранный дроссель проверяют на герметичность. После сборки также необходимо проверить, как изменяется расход масла при повороте лимба.

Распределительная аппаратура.

Распределительные устройства обеспечивают управление потоками жидкости в гидравлической системе, изменяя их направление, а также включают и выключают отдельные участки гидравлической системы при поступлении внешних сигналов управления, которые могут подаваться как вручную, так и автоматически с помощью системы автоматического управления. К распределительной аппаратуре относятся краны, золотники и др.

К сборке распределительных устройств предъявляется ряд технических требований:

- отклонение от соосности поясков золотников должно быть не более 0,01 мм;

- конусность и овальность посадочных мест золотников должна быть в пределах 0,005…0,01 мм;

- не перпендикулярность торцов поясков золотника их оси не должна превышать 0,01 мм;

- зазор между стенкой отверстия в корпусе и золотником должен находиться в пределах 0,015…0,05 мм.

Необходимая точность сборки рабочих пар распределительных устройств достигается либо путем подбора сопрягаемых деталей по размерам, либо их притиркой перед сборкой. Качество сборки сопрягаемых рабочих пар золотников определяет надежную и качественную работу устройства в процессе эксплуатации.

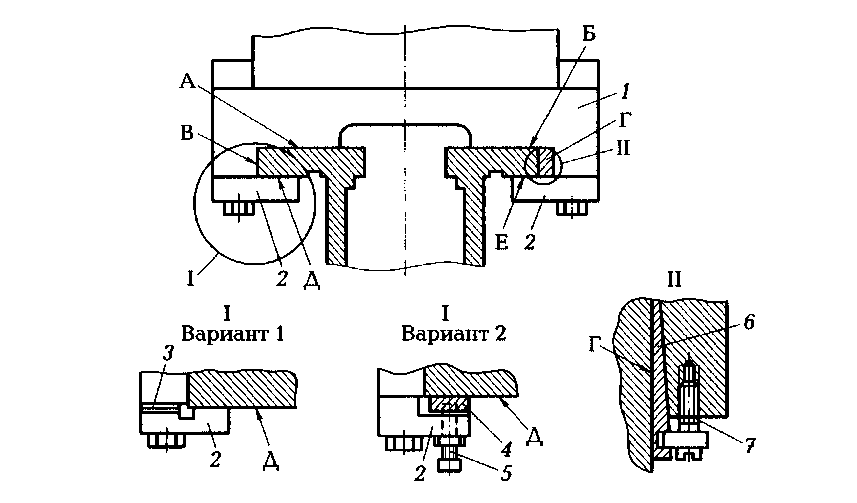

Реверсивные золотники обеспечивают изменение направления движения рабочих органов оборудования. Золотники могут иметь различное управление: от кулачка и электрическое.

Четырехходовой золотник с управлением от кулачка (ручное управление) (рис. 16) работает следующим образом. При свободном положении рычага 1 золотник 2 находится в крайнем верхнем положении, При этом положении золотника полость А соединяется с полостью Б, а полость В — с полостью Г и гидравлическая жидкость поступает из полости В в полость Г и далее в одну из полостей силового гидравлического цилиндра, а гидравлическая жидкость из второй полости силового цилиндра поступает на слив через полости А и Б.

1 — рычаг; 2 — золотник; А—Г — полости в корпусе золотника

При нажатии на рычаг 1 золотник, преодолевая усилие пружины, опускается в крайнее нижнее положение и направление движения гидравлической жидкости изменяется, а поршень при этом свершает обратный ход.

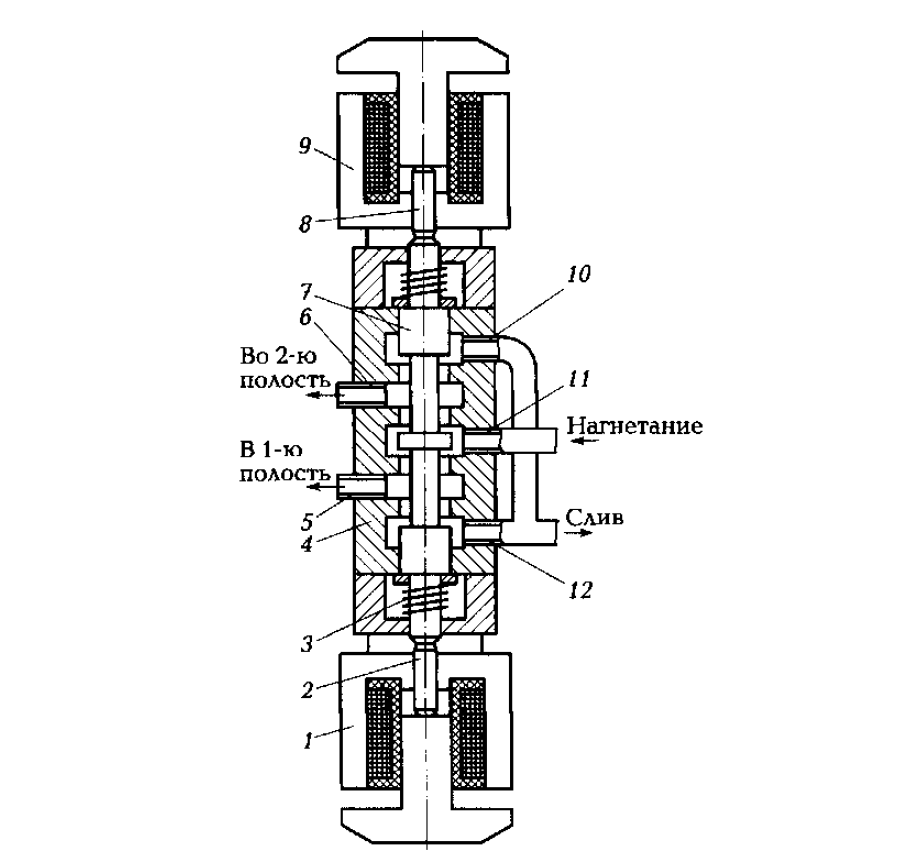

Золотник с электрическим управлением (от электромагнита) (рис. 17) имеет три положения, что позволяет подавать гидравлическую жидкость под давлением то в одну, то в другую полость силового цилиндра и подключать обе полости на слив, обеспечивая тем самым остановку рабочего органа оборудования в любом, заранее заданном месте. Плунжер 7 золотника может перемещаться во втулке 4, занимая одно из трех возможных положений. В среднем положении, когда золотник находится под воздействием двух пружин 3, жидкость из трубопровода 11 проходит по полостям втулки 4 и через трубопроводы 10 и 12 поступает на слив. При этом через трубопроводы 5 и 6 и полость втулки 4 гидравлическая жидкость из обеих полостей цилиндра также поступает на слив. При таком положении плунжера рабочий орган оборудования неподвижен. При включении нижнего электромагнита 1 якорь втягивается в катушку и через штифт 2 перемещает плунжер вверх, преодолевая усилие пружины. При этом положении плунжера гидравлическая жидкость из трубопровода 11 поступает в трубопровод 5 и оттуда — в правую полость цилиндра, а жидкость из левой полости через трубопроводы 6 и 10 поступает на слив. При включении верхнего электромагнита 9, воздействующего на штифт S, жидкость под давлением будет поступать в левую полость цилиндра, а из правой полости она будет сливаться через трубопроводы 5 и 12.

1, 9 — электромагниты; 2, 8 — штифты; 3 — пружина; 4 — втулка; 5, 6, 10—12 — трубопроводы; 7 — плунжер

Сборка таких устройств сводится к притирке плунжера и отверстия корпуса или к подборке их по размерам в пределах заданных допусков.

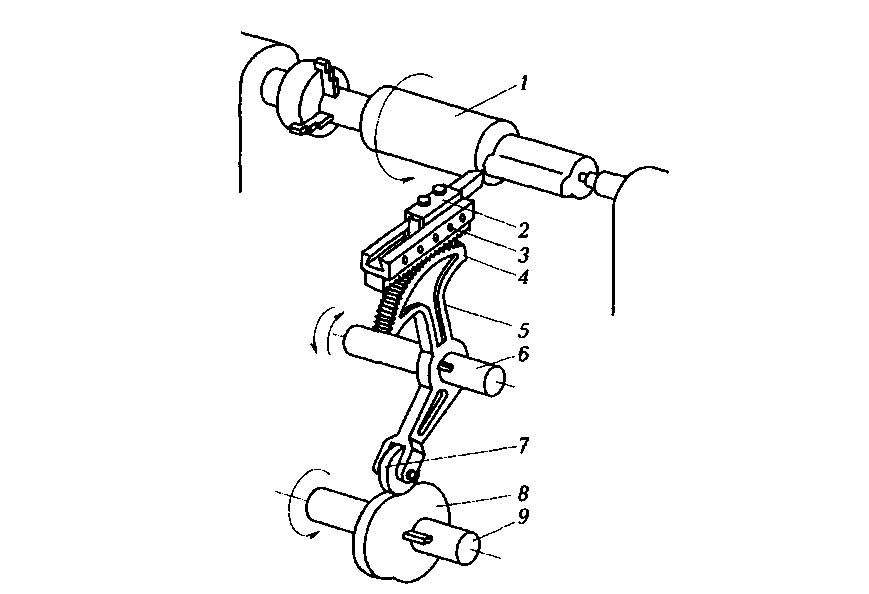

Гидропилоты — органы вспомогательного управления золотниками, которые имеют небольшие размеры, так как рассчитаны на небольшую пропускную способность (до 10 л/мин).

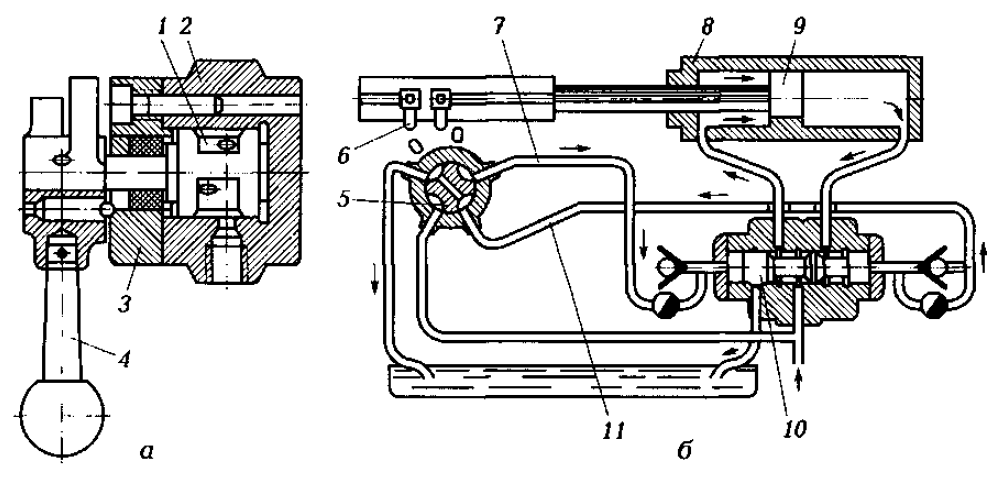

Если поворотный пилот 1, расположенный в корпусе 2, соединить с золотниковым устройством, то можно управлять работой гидравлической системы на расстоянии (рис. 18, а). Жидкость поступает в трубопровод (рис. 18, б), который соединен с гидропилотом 5, и по трубопроводу 7 подводится к торцу золотника 10, смещая его вправо. Поступая в полость цилиндра 8, поток жидкости смещает его поршень 9 вправо и, следовательно, исполнительный механизм также движется вправо, а жидкость из правой полости цилиндра поступает на слив. Когда упор 6, расположенный на исполнительном механизме, сдвинет рычаг гидропилота, последний повернется и соединится с трубопроводом 11. Весь цикл повторится, только подвижные части будут перемещаться влево.

1 — поворотный пилот; 2 — корпус; 3 — уплотняющее устройство; 4 — рукоятка; 5 — гидропилот; 6 — упор; 7, 11 — трубопроводы; 8 — цилиндр; 9 — поршень; 10 — золотник

Сборка гидропилота так же, как и сборка золотника, сводится к притирке пары корпус 2 — поворотный пилот 1. Кроме того, необходимо произвести уплотнение поворотного пилота при помощи уплотняющего устройства 3 и установить рукоятку 4 переключения поворотного пилота.

Реле давления используют в металлорежущих станках для отвода инструмента при чрезмерном усилии подачи и автоматического отвода суппорта токарного станка при работе по упорам.

С помощью штуцера 1 (рис. 19), расположенного в корпусе 2, реле давления присоединяют к контролируемой линии гидравлического привода. Когда давление масла в контролируемой системе превышает заданное, мембрана 4 прогибается и передает усилие на рычаг 5, поворачивая его вокруг оси 6. Винт 15, закрепленный на рычаге гайкой 16, воздействует на штифт микровыключателя 14, включая его. При снижении давления пружина 8 через коническое седло клапана 7, расположенного в корпусе 10, воздействует на рычаг 5, возвращая его в исходное положение и выключая микровыключатель. Настройку пружины на заданное давление осуществляют винтом 9, положение которого после настройки фиксируется. Чтобы предупредить случайное замыкание контакта микровыключателя, на корпус 10 устанавливают прокладку 12, закрепляя ее винтом 11. Реле давления монтируют в кожухе 3, закрытом крышкой 13.

1 — штуцер; 2, 10 — корпуса; 3 — кожух; 4 — мембрана; 5 — рычаг; 6 — ось; 7 — клапан; 8 — пружина; 9, 11, 15 — винты; 12 — прокладка; 13 — крышка кожуха; 74 — микровыключатель; 16 — гайка

Сборку реле давления начинают, устанавливая в корпус 2 мембрану 4. Затем в корпус 10 ввертывают регулировочный винт 9 и устанавливают в его отверстии пружину 8, а на пружину надевают клапан 7. После этого в корпусе 10 на оси 6 монтируют рычаг 5, предварительно ввернув в него винт 15, на который устанавливают гайку 16. На заключительном этапе к корпусу 10 крепят микровыключатель 14, предварительно установив и закрепив винтами 11 прокладку 12. Собранные корпуса 2 и 10 устанавливают в кожух 3, подключают реле к гидравлической системе и регулируют усилие пружины 8 при помощи винта 9 на давление, соответствующее срабатыванию микровыключателя 14. Кожух 3 закрывают крышкой 13 и крепят ее винтами.

Монтаж системы гидравлического привода.

При монтаже необходимо обеспечить герметичность соединения элементов гидравлической системы с трубопроводами во избежание подсоса воздуха через сливную ветвь гидравлической системы. Кроме того, все элементы гидравлического привода перед их установкой в систему должны быть также проверены на герметичность.

Монтаж аппаратуры управления и регулирования в систему гидравлического привода осуществляется в соответствии с техническими требованиями, предъявляемыми к этой аппаратуре: клапаны монтируют в горизонтальном, вертикальном или в наклонном положении; дроссели — либо в горизонтальном, либо в вертикальном; золотники — только в горизонтальном.

Если при монтаже гидравлических систем применяют гибкие шланги, то необходимо проверить их на скручивание, так как скручивание шлангов при монтаже не допускается. Контроль скручивания осуществляется следующим образом: на наружную поверхность шланга наносят цветную осевую риску, ее скручивание в процессе монтажа будет свидетельствовать о скручивании шланга.

Испытания элементов гидравлического привода.

Элементы гидравлического привода подвергают испытаниям в целях определения соответствия их параметров требованиям технических условий. Проводят такие испытания на специальных стендах, оснащенных установками для фильтрации и охлаждения рабочей жидкости. Контроль давления в гидравлических системах испытательных стендов осуществляется при помощи встроенных манометров, точность которых должна быть не ниже 4-го класса. Для снятия характеристик при проверке элементов гидравлической системы применяют более точные манометры.

Помимо контрольных испытаний на соответствие элементов гидравлического привода требованиям технических условий их необходимо проверять также на герметичность.

Испытание насосов.

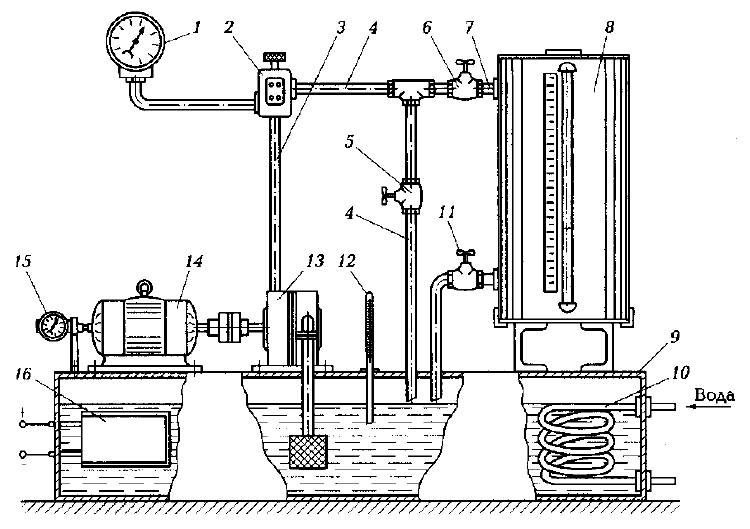

Насосы после сборки, а также насосы, поступившие на сборку гидравлического привода в собранном виде, подвергают испытаниям в целях определения действительных значений их подачи, приведенной мощности и объемного КПД и их соответствия указанным в технической документации номинальным значениям этих параметров.

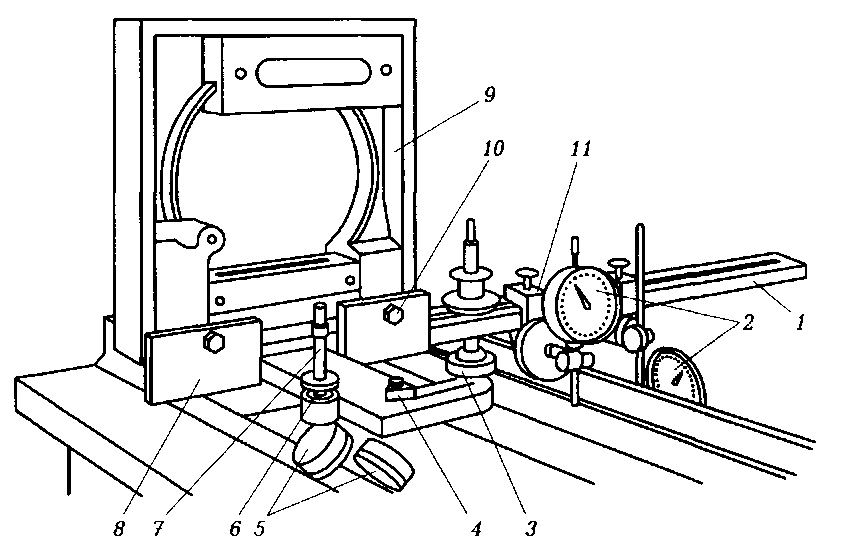

Испытания проводят на испытательном стенде (рис. 20), на котором установлен электрический двигатель 14, приводящий в движение испытываемый насос 13. От насоса масло по трубопроводу 3 через кран 2 поступает в мерный бак 8 и подводится к манометру 1. Мерный бак 8 снабжен мерной трубкой, тарированной в единицах объема. При наполнении бака гидравлической жидкостью краны 5 и 11 должны быть закрыты. Давление по манометру 1 также контролируют при закрытых кранах 5 и 11. Температуру гидравлической жидкости контролируют термометром 12. Контроль частоты вращения электрического двигателя осуществляется при помощи тахометра 15.

1 — манометр; 2, 5, 6, 11 — краны; 3, 4, 7 — трубопроводы; 8, 9 — баки; 10 — змеевик; 12 — термометр; 13 — насос; 14 — электрический двигатель; 15 — тахометр; 16 — электронагревательный элемент

Объемный КПД насоса проверяют в пределах максимального диапазона давлений. Температура гидравлической жидкости при контроле объемного КПД должна находиться в пределах 40… 50 °C. Температуру регулируют, охлаждая гидравлическую жидкость при помощи змеевика 10 или нагревая при помощи электронагревательного элемента 16. Величину объемного КПД определяют по формуле η = Qп. н./Q0, где Qп. н. — подача насоса при номинальном давлении; Qo — подача насоса при минимально возможном давлении в нагнетательной магистрали (значения обеих подач определяют при одинаковой частоте вращения насоса).

Наличие различных неисправностей в насосе определяют:

- по шуму во время работы (свидетельствует о некачественной сборке: велики зазоры в соединениях, впадины между зубьями шестеренного насоса заполняются неполностью, лопатки лопастных насосов заедают в пазах ротора);

- неравномерности подачи рабочей жидкости, снижению давления (засасывание воздуха из-за негерметичности уплотнения всасывающего патрубка);

- утечке жидкости через уплотнения (негерметичность уплотнений).

Испытание гидравлических моторов.

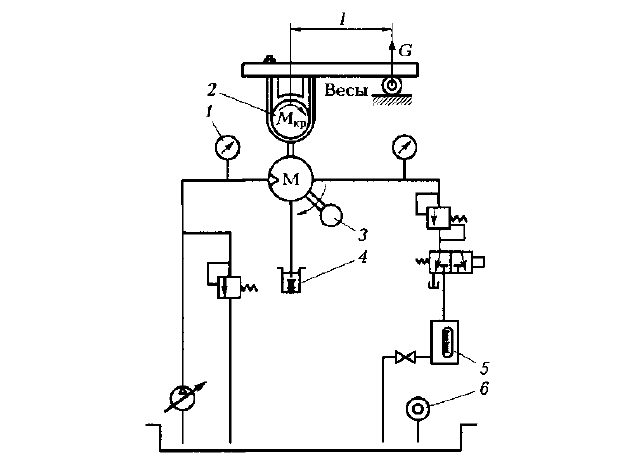

При испытаниях гидравлических моторов обязательной проверке подлежат приводная мощность, объемный и общий КПД, рабочий объем, давление и масса гидравлического мотора.

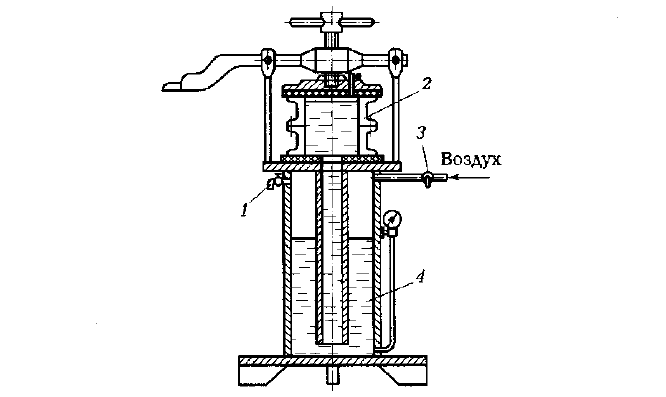

Испытания проводятся на специальном стенде (рис. 21), оборудованном контрольно-измерительными приборами, системой предохранения гидравлического мотора от перегрузок, устройствами для фильтрации гидравлической жидкости и стабилизации ее температуры.

1 — манометр; 2 — мотор-весы; 3 — тахометр; 4 — сборник утечки гидравлической жидкости; 5 — мерный бак; 6 — термометр; М — гидравлический мотор; Мкр — крутящий момент; l — плечо весов; G — сила, вызванная действием крутящего момента Мкр

При проведении испытаний гидравлических моторов необходимо производить измерения только при устоявшемся тепловом режиме; отсчеты по всем приборам для каждого измерения производить одновременно; осуществлять постоянный контроль состояния гидравлической жидкости; поддерживать заданную температуру гидравлической жидкости, не допуская ее отклонения более чем на 2°C; поддерживать номинальное значение частоты вращения гидравлического мотора, не допуская ее отклонения более чем на 5 %; считать действительным значением измеряемого параметра среднее арифметическое значение по результатам не менее трех измерений.

Давление в системе измеряют по манометру 1, а частоту вращения гидравлического мотора тахометром 3. Расход гидравлической жидкости определяют либо при помощи расходомера (на рисунке не показан), либо используют мерный бак 5.

Для измерения крутящего момента при испытаниях используют мотор-весы 2 или специальные динамометры (на рисунке не показаны).

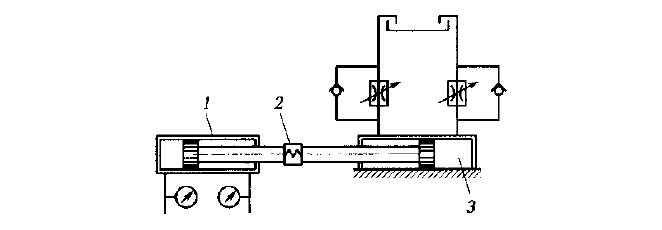

Испытание гидравлических силовых цилиндров.

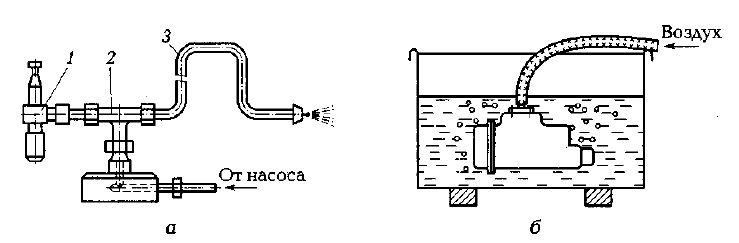

Силовые гидравлические цилиндры испытывают на специальном испытательном стенде (рис. 22). Во время испытаний определяют утечки в конечном и среднем положениях поршня при давлении не менее 1,25 номинального. Время определения утечки в каждом положении не менее 2 мин.

1 — силовой цилиндр; 2 — динамометр; 3 — нагрузочный цилиндр

Подавая гидравлическую жидкость в одну из полостей цилиндра, постепенно увеличивают ее давление до величины, необходимой для начала движения поршня. Величина этого давления соответствует давлению холостого хода.

При снятии рабочих характеристик силовой гидравлический цилиндр 1, подлежащий испытаниям, соединяют через динамометр 2 с нагрузочным цилиндром 3. По динанометру 2 определяют тяговое усилие испытываемого силового цилиндра 1.

Испытание сборочных единиц гидропривода на герметичность.

При испытаниях на герметичность элементов гидравлических систем низкого давления возможно применение установок, работающих от централизованной сети подачи сжатого воздуха. Испытуемую сборочную единицу 2 (рис. 23) устанавливают на прокладках и закрепляют прижимами. Требуемое давление в резервуаре 4 создают, включая подачу сжатого воздуха краном 3. По окончании испытаний воздух из корпуса выпускается через кран 1. Трубопроводы, имеющие небольшое сечение, проверяют на гидравлическое сопротивление. Для этого испытуемый трубопровод 3 (рис. 24, а) присоединяют к тройнику 2 с форсункой 1, которая отрегулирована на определенное давление. Если через тройник прокачивать жидкость, то жидкость должна выходить не через форсунку, а через трубопровод.

1 ,3 — краны; 2 — испытуемая сборочная единица; 4 — резервуар

Герметичность соединений удобно проверять по методу «воздух в воде». В этом случае сборочную единицу (рис. 24, б) с заглушенными отверстиями присоединяют к магистрали сжатого воздуха и опускают в ванну с водой. В тех местах, где плотность соединения недостаточна, будут появляться пузырьки воздуха.

1 — форсунка; 2 — тройник; 3 — испытуемый трубопровод