Резьбовые соединения являются самыми распространенными и выполняются крепежными деталями с резьбой. Для предупреждения ослабления резьбовых соединений и самопроизвольного отвинчивания осуществляют их стопорение.

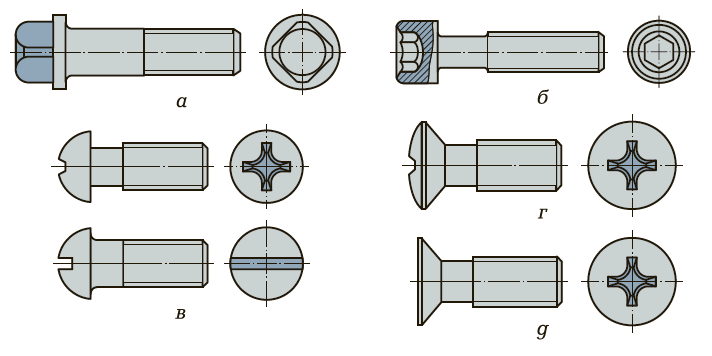

К крепежным деталям резьбового соединения относятся болты, винты, шпильки, гайки, а к стопорящим — шайбы и шплинты.

Болт — металлический стержень с головкой на одном конце и резьбой на другом. Болты применяют при соединении деталей, изготовленных из материалов, не обеспечивающих надежность резьбы (мягкие металлы и сплавы — медь, алюминий и их сплавы и пластические массы).

Винт — металлический стержень с головкой на одном конце и резьбой на другом, которым он ввинчивается в одну из деталей соединения. Винты применяют в тех случаях, когда одна из деталей соединения имеет достаточно большую толщину, обеспечивающую нарезание качественной резьбы.

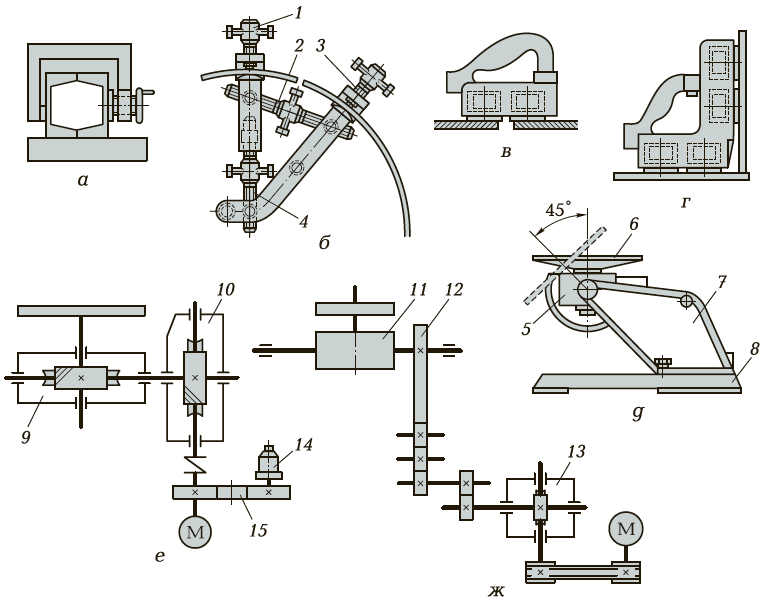

Винты могут иметь различную форму головки, основные виды которой показаны на рис. 1.

Шпилька — металлический стержень с резьбой на обоих концах. Одним концом шпилька ввинчивается в одну из деталей соединения, а на другой ее конец навинчивается гайка. Шпильки применяют вместо винтов в тех случаях, когда материал соединяемых деталей не обеспечивает требуемой долговечности резьбы при частых сборках и разборках.

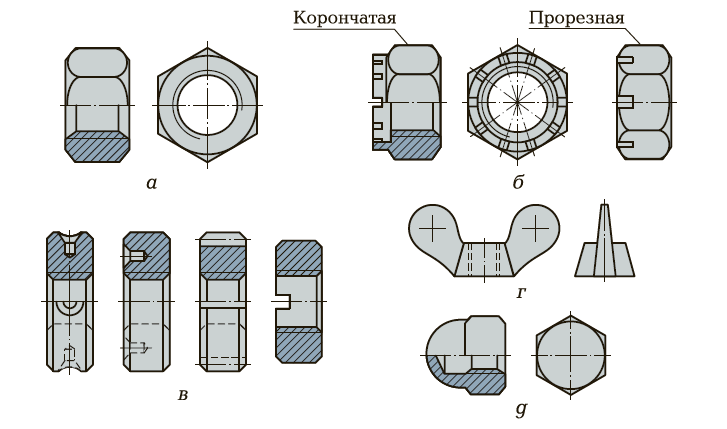

Гайка — деталь с резьбовым отверстием, навинчиваемая на болт или шпильку и служащая для силового замыкания соединения. В зависимости от конструкции соединения и его назначения применяют различные типы гаек (рис. 2).

а — шестигранная; б — шестигранные корончатая и прорезная; в — круглые; г — гайка-барашек; д — колпачковая

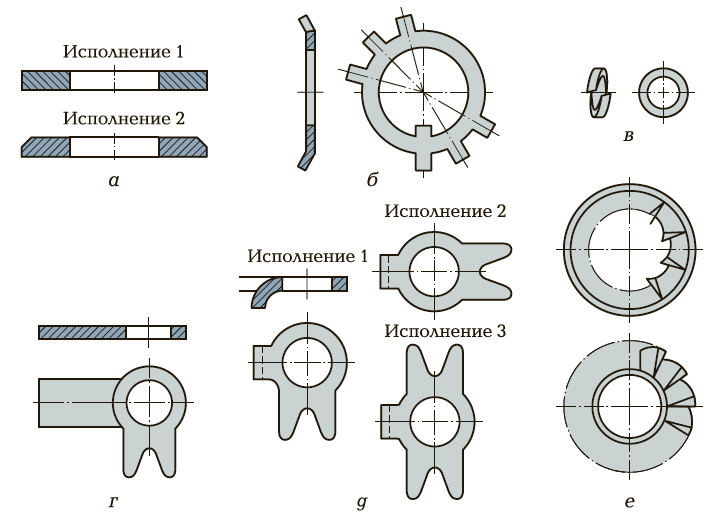

Шайбы применяют для предупреждения самопроизвольного отвинчивания резьбовых соединений и увеличения опорной поверхности под головкой болта или гайкой. В зависимости от конструкции соединения и его назначения применяют различные виды шайб (рис. 3).

а — обыкновенная плоская; б — стопорная многолапчатая; в — пружинная; г — стопорная с лапками; д — стопорная с носком; е — стопорная с наружными и внутренними зубьями

Шплинт — отрезок проволоки, вставляемый в соосные отверстия болта и гайки, перпендикулярные их осям.

Последовательность выполнения работ и инструменты, применяемые при сборке резьбовых соединений.

Резьбовые соединения бывают болтовыми, винтовыми и шпилечными.

Сборка болтовых соединений осуществляется следующим образом:

- на болты надевают шайбы и устанавливают их в отверстия соединяемых деталей;

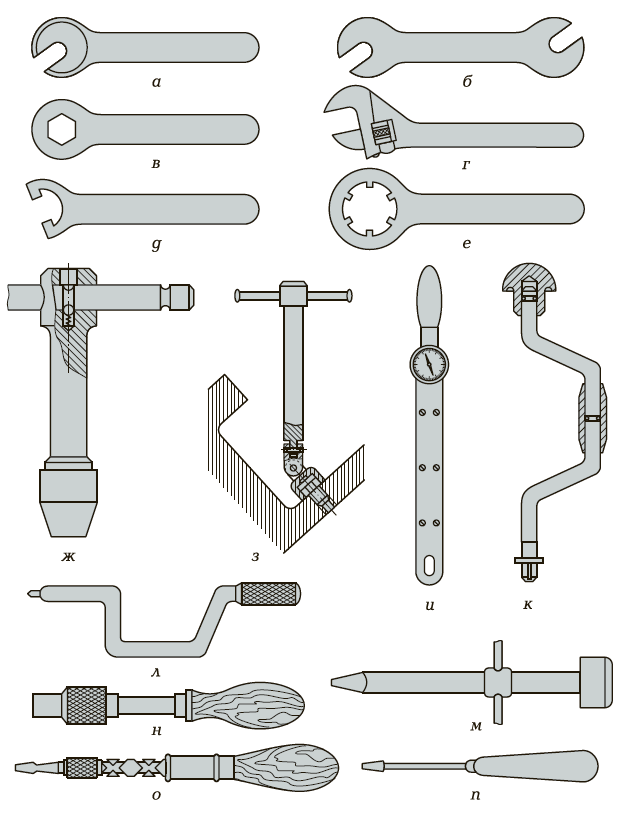

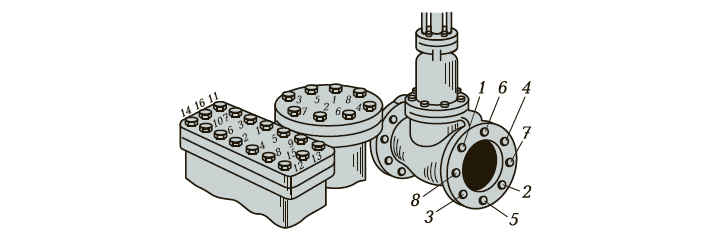

- на резьбовую часть болта устанавливают шайбы и гайки и производят предварительное, а затем окончательное затягивание гаек. Для затягивания резьбового соединения применяют инструменты (рис. 4), которые выбирают в соответствии с конструкцией гаек и головок болтов соединения. Порядок затягивания резьбовых соединений в зависимости от конструкции приведен на рис. 5.

а — односторонний ключ; б — двухсторонний ключ; в — накидной ключ; г — разводной ключ; д — рожковый ключ; е — накидной закрытый ключ для круглых гаек; ж — торцевой ключ; з — торцевой шарнирный ключ; и — тарированный ключ; к — коловоротный ключ; л — коловоротная отвертка; м — воротковая отвертка; н — отвертка с направляющей втулкой; о — отвертка с двойной винтовой канавкой; п — обычная отвертка

1 —16 — последовательность затягивания резьбовых соединений

Сборка винтового соединения осуществляется в следующей последовательности:

- размечают на одной из сопрягаемых деталей отверстия и сверлят их;

- обрабатывают отверстие под резьбу во второй детали соединения, используя деталь с просверленными ранее отверстиями в качестве кондуктора, и нарезают резьбу;

- выполняют зенковку отверстия под головки винтов;

- устанавливают одну из соединяемых деталей на другую так, чтобы отверстие верхней детали находилось над отверстием нижней, и ввертывают винты в резьбовые отверстия, применяя ручной инструмент для сборки резьбовых соединений (см. рис. 4).

Сборка шпилечного соединения выполняется в следующей последовательности:

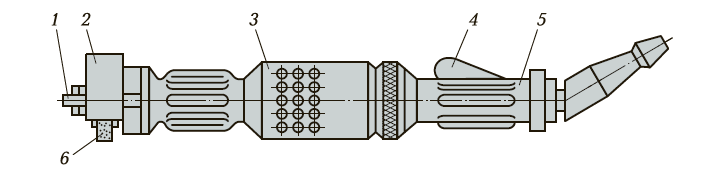

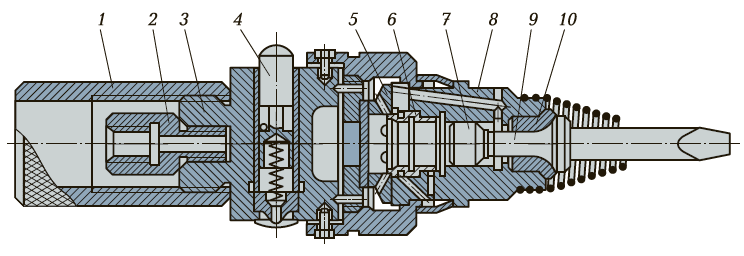

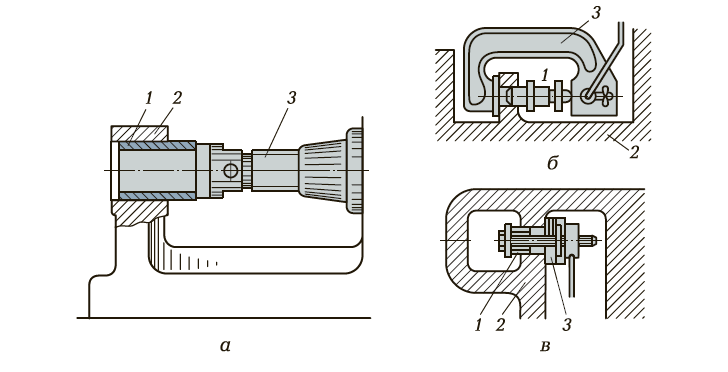

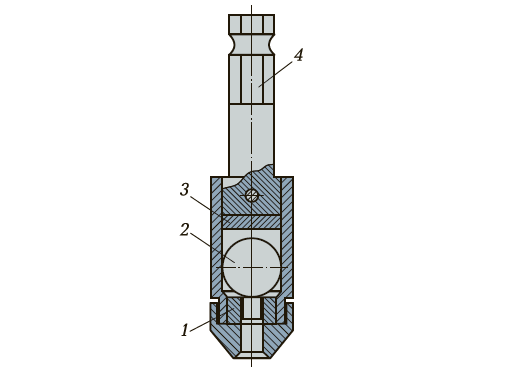

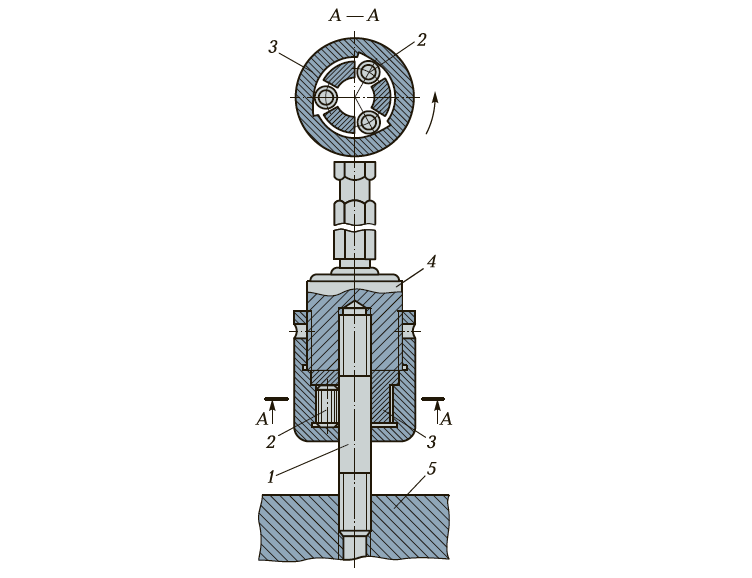

- вворачивают шпильку в резьбовое отверстие вручную, для чего на свободный резьбовой конец шпильки навинчивают две гайки, а затем, вращая при помощи ключа верхнюю гайку, ввинчивают шпильку в резьбовое отверстие. Более рационально для ввинчивания шпилек применять специальное приспособление — «солдатик» (рис. 6). Механизировать этот процесс можно, используя специальный сверлильный патрон (рис. 7);

- проверяют, используя слесарный угольник, перпендикулярность шпильки плоскости соединяемых деталей и плотность посадки в резьбовом отверстии;

- надевают на деталь с установленной в ней шпилькой вторую деталь соединения;

- устанавливают на шпильки шайбы;

- навертывают гайки предварительно, а затем окончательно, используя стандартные гаечные ключи (см. рис. 4).

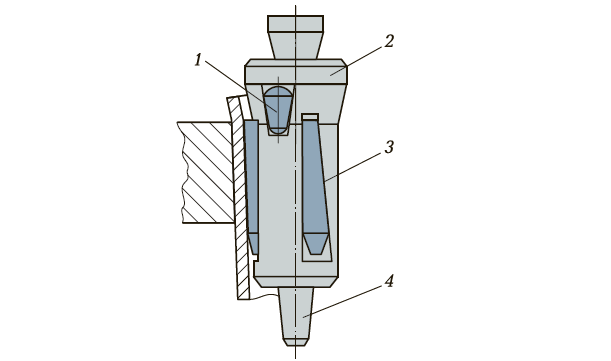

1 — гайка; 2 — шарик; 3 — упорная плита; 4 — хвостовик

1 — шпилька; 2— ролики; 3— сепараторы; 4 — головка; 5 — деталь

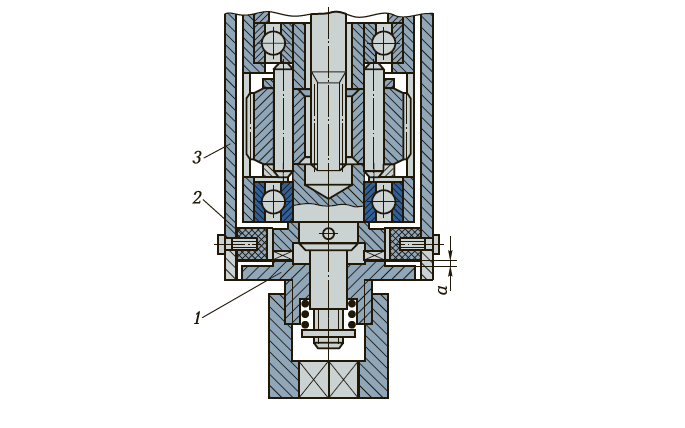

Для снижения трудоемкости и повышения качества и производительности выполняемых работ рекомендуется применять при навертывании гаек гайковерт с предельной муфтой, которая позволяет производить затягивание соединения с заранее заданным усилием. Предельная муфта (рис. 8) представляет собой кулачковую муфту, одна из полумуфт 1 которой является якорем. В корпусе 3 гайковерта закреплен индукционный датчик 2. При достижении заданного момента полумуфта кулачковой муфты получит осевое перемещение, увеличивающее зазор между датчиком и якорем. При этом индукционный датчик отработает сигнал на остановку гайковерта.

1 — полумуфта; 2 — индукционный датчик; 3 — корпус; а — зазор

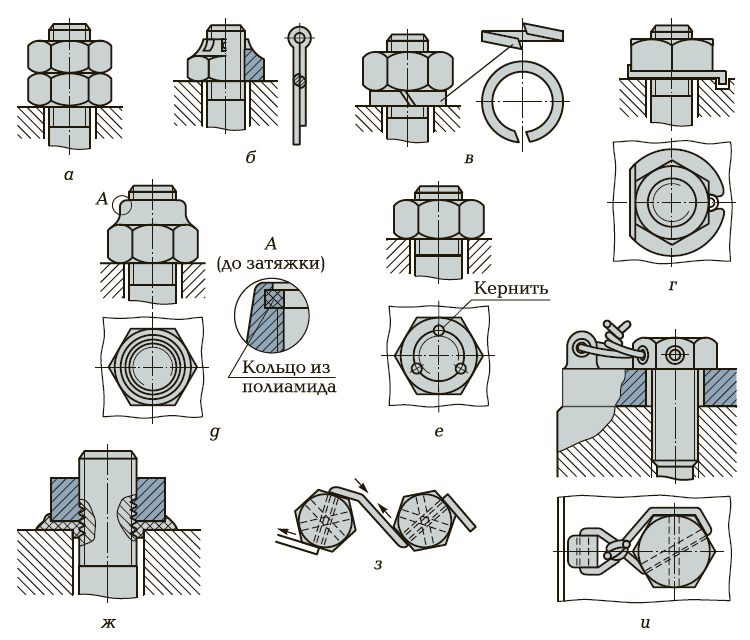

Стопорение резьбовых соединений (рис. 9) осуществляется следующими способами: контргайкой (рис. 9, а); фиксацией взаимного положения винта и гайки шплинтом (рис. 9, б); применением пружинных и деформируемых шайб (рис. 9, в и г), местным пластическим деформированием и проволокой (рис. 9, д—и), с помощью анаэробных клеев.

а — контргайкой; б — шплинтом; в — пружинной шайбой; г — специальной шайбой; д — кольцом из полиамида с последующей опрессовкой; е — кернением; ж — шайбой из полиамида; з, и — проволокой

В процессе сборки проблемы возникают, как правило, только при установке шпилек в резьбовые отверстия базовой детали.