Паяние (пайка) — процесс получения неразъемного соединения двух или нескольких металлических заготовок с помощью расплавленного металла (припоя), имеющего более низкую температуру плавления, чем металл соединяемых заготовок. Паяние осуществляется при нагреве мест соединения заготовок до температуры, превышающей температуру плавления припоя, который при расплавлении заполняет зазор между соединяемыми заготовками. При застывании припой обеспечивает неразъемное и неподвижное соединение заготовок.

Перед пайкой места соединения заготовок обрабатывают напильником и протирают ветошью для снятия оксидной пленки и очистки от пыли и грязи. После очистки поверхности обезжиривают.

При пайке используют специальные вещества — флюсы, которые облегчают процесс пайки за счет растворения оксидов, образующихся при нагревании сопрягаемых заготовок и припоя.

В зависимости от температуры плавления припои подразделяют на мягкие (сплав легкоплавких металлов на основе свинца и олова) и твердые (тугоплавкие).

Пайка мягкими припоями (температура плавления 180… 300 °C) позволяет получить соединения, которые можно подразделить на три группы:

- прочные — характеризуются определенной прочностью;

- плотные — с гарантийной герметичностью;

- прочноплотные — прочные и герметичные.

В качестве флюса при пайке мягкими припоями применяют канифоль — продукт естественного происхождения.

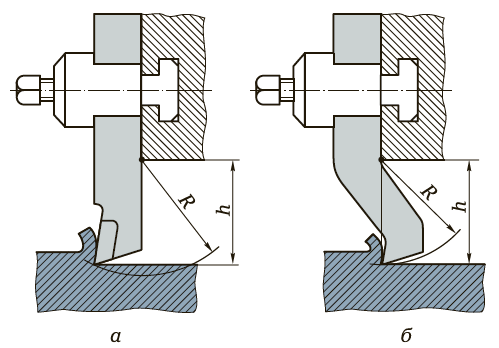

Пайка твердыми припоями (температура плавления 700… 1000 °C) обеспечивает более прочное соединение заготовок сопряжения. При пайке используют припои из серебра или меди. Поверхности соединяемых заготовок перед пайкой должны быть очищены и пригнаны так, чтобы зазор между ними не превышал 0,1 мм. В процессе паяния положение заготовок должно быть зафиксировано, для чего используют отожженную стальную проволоку.

При пайке твердыми припоями в качестве флюсов применяют буру, борную кислоту или хлорид цинка.

Инструменты для паяния мягкими припоями.

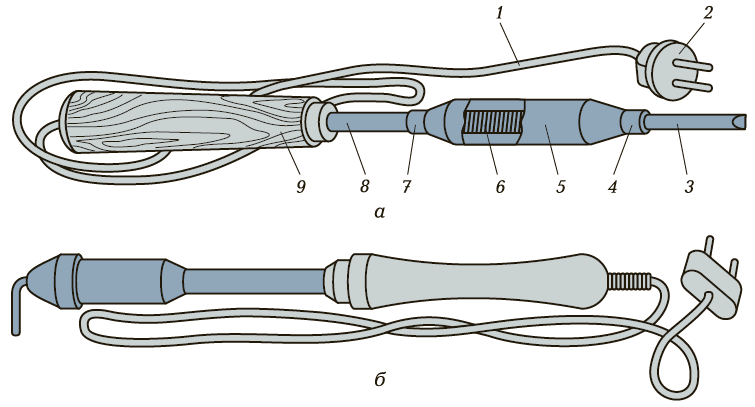

В качестве инструментов для паяния мягкими припоями применяют паяльники периодического и непрерывного нагрева.

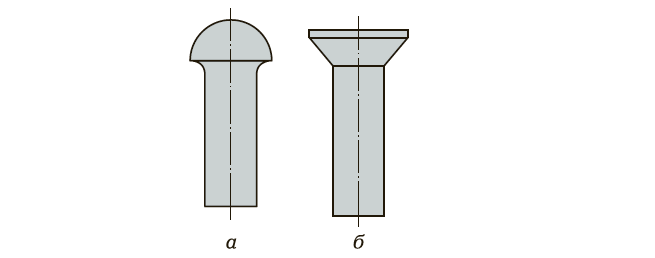

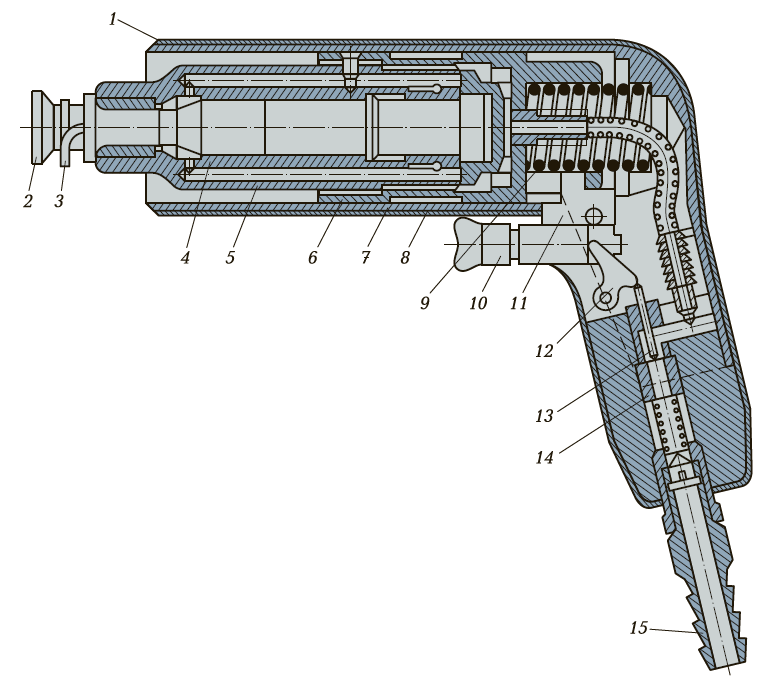

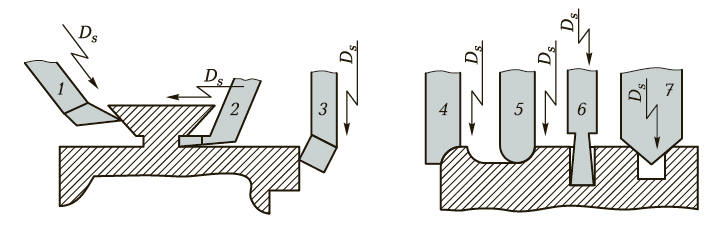

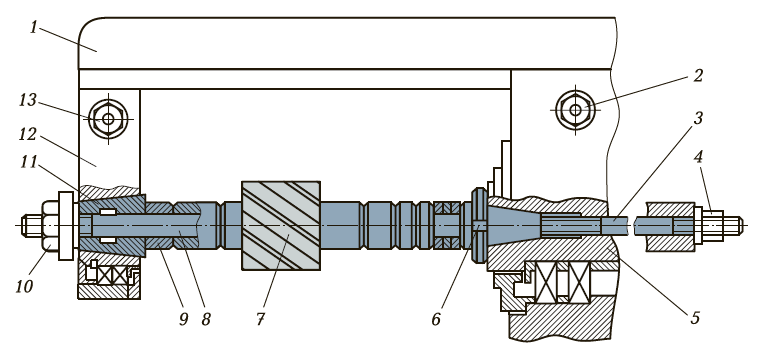

а — угловой; б — прямой

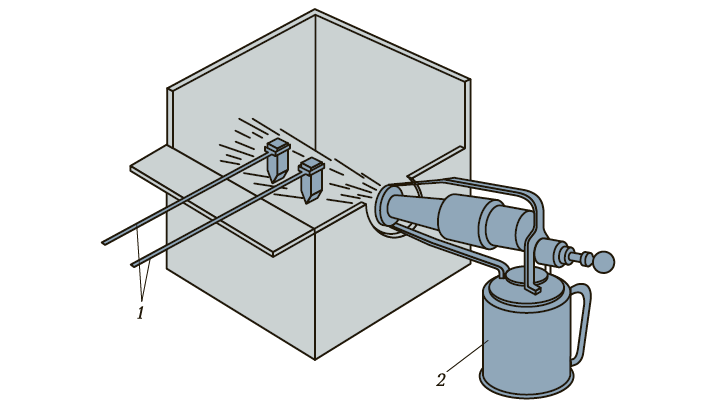

Паяльник периодического нагрева (рис. 1) изготавливается двух типов: прямой и угловой. Разогрев паяльника периодического нагрева осуществляется при помощи паяльной лампы (рис. 2) или в кузнечном горне.

1 — паяльники периодического нагрева; 2 — паяльная лампа

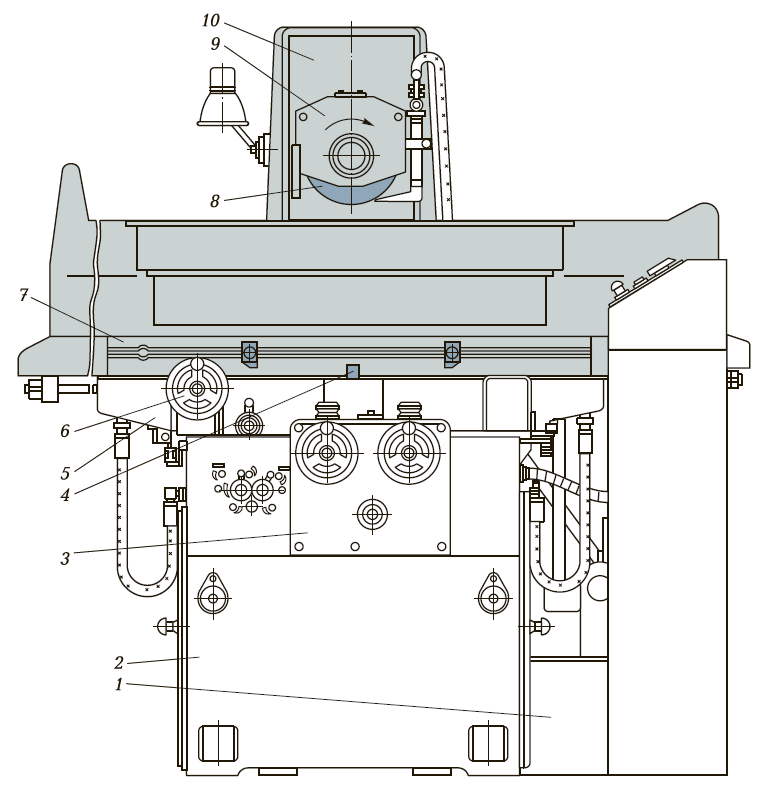

Паяльник непрерывного нагрева — электрический (рис. 3), наиболее широкое распространение получил благодаря высокой надежности и простоте действия. Он выпускается с двумя типами рабочей части: прямой и угловой.

а — прямой: 1 — электрический шнур; 2 — электрическая вилка; 3 — рабочая часть; 4, 7 — хомутики; 5 — кожух; 6 — нагревательный элемент; 8 — стержень; 9 — рукоятка; б — угловой

Инструменты для паяния твердыми припоями.

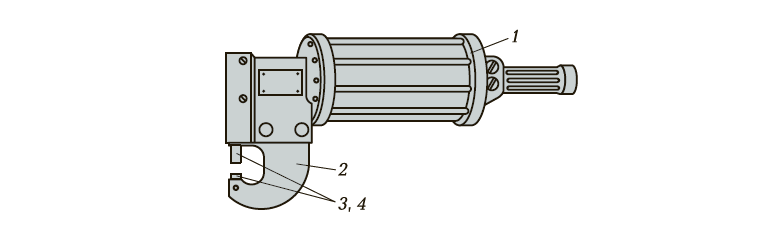

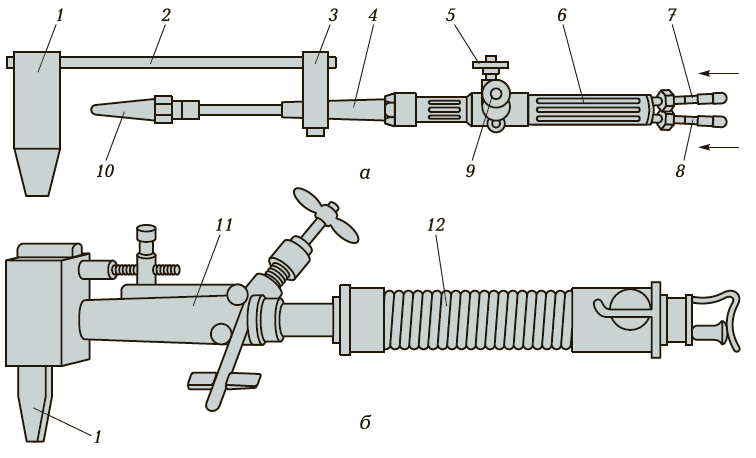

Для паяния твердыми припоями применяют паяльники только непрерывного нагрева: газовые или бензиновые.

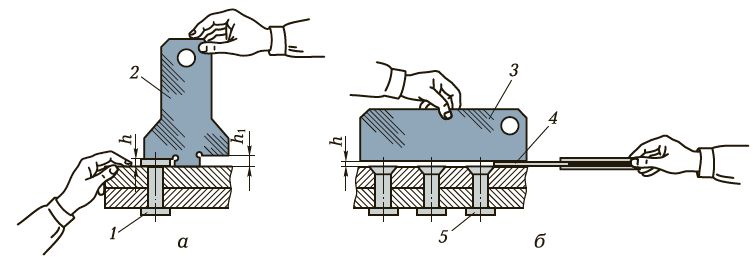

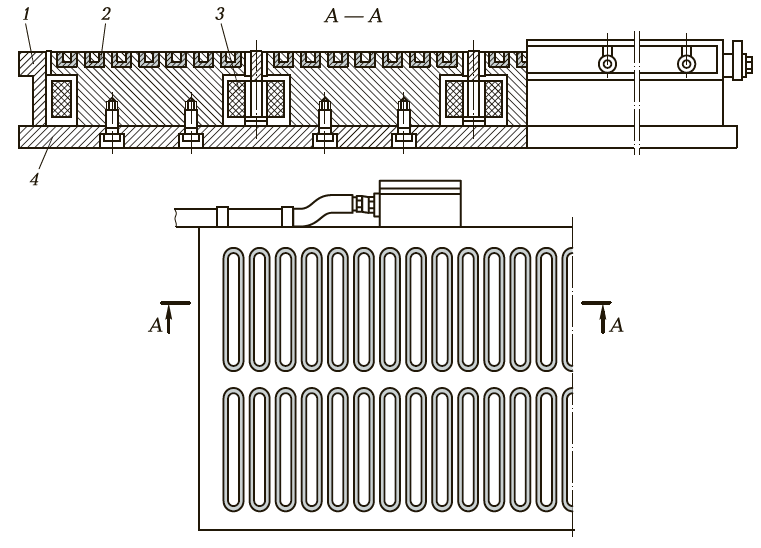

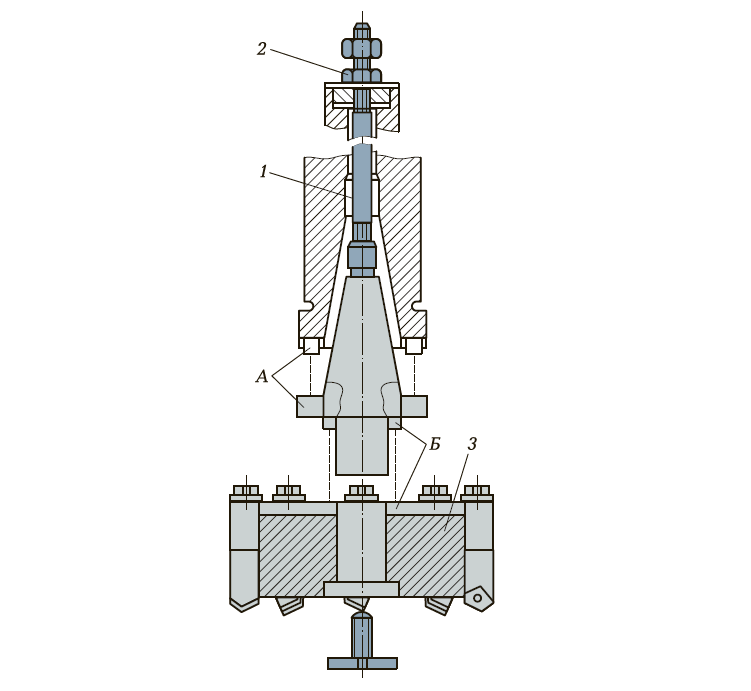

Газовый паяльник (рис. 4, а) работает на смеси газов ацетилена и кислорода, которые подаются через штуцеры 7 и 8, закрепленные на рукоятке 6. Поступление ацетилена и кислорода к горелке 4 регулируется кранами 5 и 9. Выходящая из сопла 10 газовая смесь поджигается, обеспечивая нагрев рабочей части 1 паяльника, которая соединена с горелкой стержнем 2 с хомутиком 3.

Бензиновый паяльник (рис. 4, б) состоит из рабочей части 1, которая непрерывно подогревается бензиновой горелкой 11. Емкость для бензина располагается в рукоятке-резервуаре 12. Подготовка к работе таких паяльников аналогична паяльникам периодического нагрева.

а — газовый; 6 — бензиновый; 1 — рабочая часть; 2 — стержень; 3 — хомутик; 4 — горелка; 5, 9 — краны; 6 — рукоятка; 7, 8 — штуцеры; 10 — сопло; 11 — бензиновая горелка; 12 — рукоятка-резервуар

Последовательность выполнения работ при пайке.

При пайке мягкими припоями поступают следующим образом:

- очищают от грязи, следов коррозии и обезжиривают поверхности заготовок, подлежащих соединению;

- пригоняют плотно сопрягаемые поверхности заготовок соединения гибкой, правкой или опиливанием;

- зачищают жало паяльника, заправляют его личным напильником и прогревают;

- производят лужение (покрытие тонким слоем припоя) рабочей части паяльника, для чего касаются рабочей частью паяльника прутка припоя так, чтобы на ней осталось несколько капель припоя. Затем рабочую часть паяльника приводят в соприкосновение с канифолью и совершают несколько возвратно-поступательных движений, обеспечивая покрытие тонким слоем припоя рабочей части паяльника;

- прогревают паяльником место соединения заготовок и наносят на место соединения тонкий слой канифоли, после прогрева места соединения до необходимой температуры припой начнет растекаться. В этот момент следует начать перемещение рабочей части паяльника вдоль соединения, обеспечивая заполнение зазора между сопрягаемыми заготовками расплавленным припоем;

- удаляют излишки припоя после его затвердевания с поверхности шва напильником.

При пайке твердым припоем действия выполняют в следующей последовательности:

- очищают сопрягаемые поверхности от грязи, следов коррозии, обезжиривают и подгоняют одну к другой, фиксируя их положение;

- нарезают небольшие пластинки медно-цинкового припоя и укладывают их вдоль шва, посыпав порошкообразным флюсом;

- прогревают шов соединения до температуры расплавления припоя и заполняют им зазор между соединяемыми заготовками;

- прекращают нагревание после заполнения зазора припоем, охлаждают соединение на воздухе и зачищают шов.